Bei High-Tech-Industrie denken viele an Süddeutschland, aber nicht an Rheinland-Pfalz. „Dennoch findet man hier im Umkreis von 100 Kilometern Spitzentechnologieunternehmen wie Großpumpenhersteller, Hersteller von Gasdruckfedersystemen, Luft- und Raumfahrtzulieferer und sogar Zahnbürstenhersteller“, erläutert Michael Breuer, Geschäftsführer und Mitgesellschafter von Brinke + Breuer.

Mit „hier“ meint er Staudt, einen Ort in der Nähe von Montabaur auf halbem Weg zwischen Köln und Frankfurt. Brinke + Breuer liefert komplexe und präzise Teile sowie komplett montierte Baugruppen für den Maschinenbau, für Mess- und Prüfvorrichtungen, Spritzgussformen und Schweißkonstruktionen. „Damit sind wir breit aufgestellt und können den Kunden ein breites Spektrum anbieten.“ Neben den Standardwerkstoffen verarbeitet der Zulieferer auch Werkzeugstähle bis zu einer Härte von 64 HRC, verschiedene Nichteisenmetalle und Kunststoffe.

Mehr Spindellaufzeit gewinnen

Häufig sollen Kleinserien hergestellt werden, oder es geht um Nachbestellungen, d. h. um Teile, die im Laufe des Jahres immer wieder benötigt werden. Für einige Kunden unterhält Brinke + Breuer ein Konsignationslager, sodass die Kunden immer sofort beliefert werden können. Die Produktionsmitarbeiter arbeiten in zwei Schichten, wobei Michael Breuer vor einigen Jahren beschlossen hat, alle Mitarbeiter in der Tagesschicht für die Einzelstückfertigung und die Vorbereitung der Roboterzelle einzusetzen. In der Abendschicht ist ein kleineres Team damit beschäftigt, den gesamten Maschinenpark am Laufen zu halten.

„Wir haben festgestellt, dass die Mitarbeiter in der Abendschicht weniger konzentriert sind als tagsüber“, sagt Michael Breuer. „Unsere jetzige Arbeitsweise ermöglicht mehr Ruhezeiten; die Mitarbeiter arbeiten nur etwa alle drei Wochen in der Abendschicht, und dazu sind sie gerne bereit. Und seit wir diese Änderung eingeführt haben, haben wir am Ende des Monats 20 % mehr Spindellaufzeit.“

Automatisierung als logischer Schritt

Brinke + Breuer verfügt über ein junges und gut ausgebildetes Team von CNC-Fräsern. Das Unternehmen bildet selbst jedes Jahr Fachkräfte aus. Dennoch muss auch Michael Breuer feststellen, dass es schwierig ist, gute Fachkräfte zu finden: „Die Regierung tut zu wenig, um Überstunden attraktiv zu machen. Außerdem will heute – wenn man den Medien Glauben schenkt – niemand mehr länger als 30 Wochenstunden arbeiten. Mehr als zwei Schichten werden von den Mitarbeitern nicht akzeptiert.“ Wenn man dann noch bedenkt, dass die Selbstkosten immer weiter steigen und höhere Maschinenstundenpreise auf dem Markt unverkäuflich sind, liegt es auf der Hand, dass man als Unternehmer nach einer anderen Lösung suchen muss.

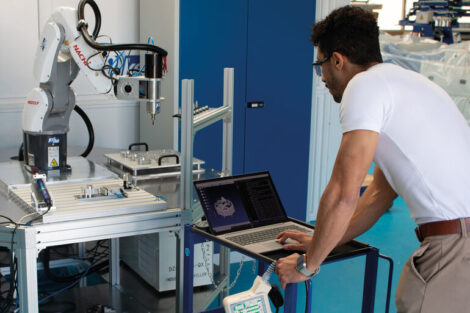

Der Zulieferer, der rund 30 Mitarbeiter beschäftigt, investierte deshalb in eine BMO Titanium 180 Roboterzelle, die an einem DMG Mori DMU 60 eVo 5-Achs-Bearbeitungszentrum platziert wurde. Diese Roboterzelle eignet sich sowohl für das Paletten- und Produkthandling als auch für die Multibatch-Automatisierung. Das bedeutet, dass mehrere kleine Serien unbemannt nacheinander bearbeitet werden können. Michael Breuer: „Wir fertigen kleine Serien. Manchmal laufen die Produkte bis zu zwei Stunden auf der Maschine, aber oft auch viel kürzer. Im letzteren Fall kommt am Wochenende jemand, um die Zelle wieder aufzufüllen.“

Software ausschlaggebender Faktor

Michael Breuer hat sich vor allem wegen der Software für BMO entschieden. Außerdem weist er auf die verschiedenen verfügbaren Greifer hin, die der Roboter automatisch wechselt. Je nach verfügbarer Zeit füllen die Arbeiter der Tagesschicht und der Abendschicht die Roboterzelle mit Material für die folgende Nacht.

Da Brinke + Breuer Messzyklen im CAM-Programm Hypermill während der Bearbeitung mit programmiert, können Präzisionsteile auch nachts und am Wochenende unbemannt gefräst werden. „Bei engen Toleranzen prüfen wir das Maß nach dem Schruppen in der Maschine, korrigieren das Werkzeug und fräsen die Passung nach. Das geschieht so genau, dass wir auch unsere Qualitätskontrolle auf der CMM verkürzen.“

Obwohl die Roboterzelle sowohl für das Produkt- als auch für das Palettenhandling geeignet ist, nutzt Brinke + Breuer sie zu etwa 90 % für das Produkthandling. „Das Greifersystem ist einfach genial“, gibt Michael Breuer als Grund an. Der Zulieferer verfügt über eine eigene Wasserstrahlschneidanlage. Wird in der Roboterzelle eine andere Art von Gitter benötigt, schneidet er es einfach selbst. „In der BMO-Software kann man auch das leicht einstellen. So können Sie das Layout der Produktschubladen leicht selbst ändern.“ Die findigen Mitarbeiter haben sogar ein Ablage- und Spannsystem für runde Werkstücke entwickelt.

Roboter macht die Arbeit leichter

Inzwischen ist die Roboterzelle vollständig in den Arbeitsablauf des Zulieferers integriert. „Junge Menschen haben kein Problem mit der Automatisierung“, berichtet Michael Breuer. „Wir bilden unsere eigenen Zerspanungsmechaniker der Fachrichtung Fräsen aus und bereits im dritten Jahr können sie das 5-Achsen-Bearbeitungszentrum mit der Roboterzelle selbstständig bedienen. Sie haben weder Angst vor dem Roboter noch vor dem Verlust ihres Arbeitsplatzes. Sie sehen, dass der Roboter ihnen die Arbeit erleichtert.“

Er sieht daher immer mehr Arbeit auf die BMO-Zelle zukommen. Die Herausforderung bei Brinke + Breuer besteht darin, dass manchmal die Späne nach Materialart getrennt werden müssen. „Das schränkt Sie in Bezug auf die Automatisierung ein. Eine Handvoll Kupferspäne in einem großen Behälter mit Stahl beeinträchtigt die Qualität der gesamten Spänewanne.” Hierfür sollten die Automatisierer noch eine Lösung finden, schlägt er vor. „Bis dahin versuchen wir, so gut wie möglich die Arbeit nach Material zusammenzustellen. Wir fräsen dann mehrere Tage das eine Material und dann ein anderes Material. Aufgrund der knappen Lieferzeiten klappt das aber nicht immer.“

Viel mehr Stunden verfügbar

Im Grunde genommen hat Brinke + Breuer durch die Roboterzelle unter der Woche fünfmal 8 Stunden zusätzliche Spindellaufzeit zur Verfügung und an den Wochenenden noch einmal zweimal 24 Stunden. Dieses Potenzial wird zwar noch nicht voll ausgeschöpft, aber die Spindellaufzeit auf der DMG 60 eVo hat sich insgesamt um bis zu 80 % erhöht.

BMO Automation selbst verwendet hier die Operator Performance Ratio – eine Kennzahl, die das Verhältnis zwischen der Anzahl der Arbeitsstunden des CNC-Bedieners und der Anzahl der Stunden, die sich die Maschinenspindel dreht, angibt. „Die Spindellaufzeit kann mit einer solchen Roboterzelle stark erhöht werden“, sagt Michael Breuer. „Vor allem an den Wochenenden produzieren wir gerne kleine und mittelgroße Serien, die von den Bedienern bereits in der Woche vorbereitet und gerüstet werden.“

Tritt eine Störung auf, sendet die Zellensteuerung automatisch eine SMS-Nachricht an den Produktionsleiter. „Dieser prüft dann, ob am Wochenende jemand zur Verfügung steht, um die Störung zu beheben, oder ob die nächste Tagesschicht dies tun kann.“ Vor allem wenn mehrere Aufträge mit knappen Lieferfristen laufen, wird versucht, die Zelle am Wochenende optimal zu nutzen oder zwischendurch nachzuladen.

Neue Anregungen finden

Obwohl die BMO-Roboterzelle bereits seit mehreren Jahren in Betrieb und recht einfach zu bedienen ist, ließ Michael Breuer kürzlich mehrere Mitarbeiter an einer Fortbildung des niederländischen Automatisierungsunternehmens teilnehmen. Dabei ging es insbesondere um das Software-Update für die Roboterzelle Titanium 180, das neue Funktionen enthält. „Sie müssen Ihre Mitarbeiter fortbilden und regelmäßig Schulungen anbieten. Sie wollen mehr, als nur an der Maschine zu stehen“, erklärt der Geschäftsführer und Inhaber diesen Schritt.

Ob Brinke + Breuer auf die neue Software umsteigen wird, ist noch nicht entschieden. Die Fortbildung hat sich aber auf jeden Fall gelohnt, meint Michael Breuer. „Wir wussten, dass BMO Automation einen eigenen Produktionsbetrieb hat. Ziel der Fortbildung war es, uns den Prozess in der hauseigenen Produktion in den Niederlanden anzusehen und möglicherweise neue Anregungen zu bekommen. Warum sollte man nicht die Methoden anderer übernehmen, wenn sie sich in der Praxis bewährt haben?“

BMO Automation BV

https://www.bmoautomation.nl/de/

Brinke & Breuer GmbH & Co. KG

https://www.brinke-breuer.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,