Wegen des steigenden Bedarfs an elektrischen Antrieben hat der Automationsspezialist Beckhoff vor knapp zehn Jahren entschieden, neben PC-basierter Automatisierungstechnik auch Servomotoren zu entwickeln und zu produzieren, und zusammen mit dem Ex-Elau-Gründer Erwin Fertig das Joint Venture Fertig Motors gegründet. Um die Versorgungssicherheit mit Einzelteilen sicherzustellen, stellt Fertig Motors einen Großteil der CNC-gefertigten Einzelteile selbst her, etwa Gehäuse für die Servomotoren. Zunächst bearbeitete man bei Fertig Motors die Gehäuse komplett auf einer Drehmaschine. Dieser Fertigungsablauf dauerte allerdings pro Werkstück sehr lange. Selbst mit der Investition in weitere Drehzentren wären die benötigten Mengen nur mit zusätzlichem Personal und mit kostenintensivem mehrschichtigem Betrieb zu bewältigen gewesen.

Um am Produktionsstandort Marktheidenfeld weiter wirtschaftlich fertigen zu können, optimierte Joachim Knüttel als Manager of Mechanical Production zusammen mit dem Automatisierungsspezialisten FMB die Fertigungsabläufe. So entschied man sich, die Gehäuse auf zwei unterschiedlichen Maschinen parallel zu bearbeiten. Eine Drehmaschine bearbeitet die Enden der abgesägten Strangpressabschnitte und dreht die zentrale Bohrung auf Passmaß. Parallel dazu fertigt ein Bohr-Fräs-Zentrum die Gewindebohrungen an den beiden Stirnseiten der Abschnitte. Gegenüber der sequenziellen Bearbeitung auf nur einer Drehmaschine hat man die Taktzeiten somit halbiert.

Automationszelle statt universeller Roboterlösung

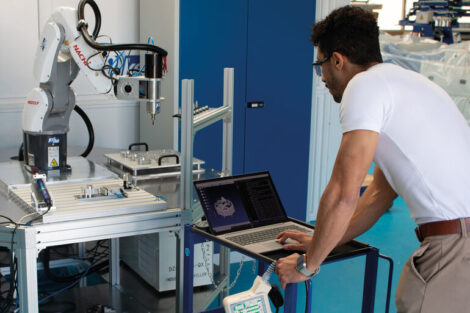

Mit Maschinenbedienern zum Einlegen und Entnehmen der Bauteile wäre aber selbst der verbesserte Prozess eher unwirtschaftlich. Für das parallele Fertigen auf einem Dreh- und einem Bohr-Fräs-Zentrum verwirklichten die Experten von FMB daher eine ausgereifte Automationszelle. Stephen Ackermann, Technischer Leiter bei FMB: „Bei Fertig Motors sind über lange Zeiträume stets gleichbleibend untereinander ähnliche Bauteile zu fertigen. Dafür eignet sich im Vergleich zu einer universellen Roboterlösung wesentlich besser eine spezialisierte, rundum optimierte Automationszelle.“

Die im Sommer 2018 verwirklichte Roboterzelle Unirobot M-20iA-3PW pro basiert auf bewährten Komponenten, etwa einem Fanuc-Roboter M-20iA, einem Puffersystem mit Palettenwechsler, Palettenwagen und der Automationssteuerung mit tragbarem Bediengerät. Nur das Greifersystem, die Werkstückträger und die Anordnung der Automationskomponenten wurden an die Forderungen bei Fertig Motors angepasst.

Doppelgreifer aus Dreibacken- und Zweibackengreifer

Diese Roboterzelle verbindet nun das Dreh- und das Bohr-Fräs-Zentrum. Der Fanuc-Roboter ist mit einem Doppelgreifer, bestehend aus einem Dreibacken- und einem Zweibackengreifer sowie einer Abblasfunktion, ausgestattet. Zum Fertigen entnimmt der Roboter ein Rohteil aus dem Werkstückträger und bringt es zur Drehmaschine (DMG CTX beta 800). Dort reinigt er das Spannsystem der Hauptspindel mit der Abblasfunktion und legt das Rohteil ein. Anschließend reinigt er das Fertigteil und entnimmt es aus der Gegenspindel.

Während die Drehmaschine bearbeitet, bringt der M-20iA-Roboter das teilbearbeitete Werkstück zum Bohr-Fräs-Zentrum (DMG Milltap 700). Dort reinigt er das Fertigteil mit der Abblasfunktion, entnimmt es, reinigt das Spannsystem und legt das vorgedrehte Bauteil ein. So fertigen die beiden Maschinen parallel in einem Zyklus jeweils ein Motorengehäuse. Der Roboter bringt das fertig bearbeitete Gehäuse zum Puffersystem und setzt es in einen Werkstückträger. Er nimmt wiederum ein Rohteil auf und wiederholt den Zyklus.

„Der Roboter sorgt dafür, dass wir ohne Bediener über längere Zeiträume fertigen können“, sagt Joachim Knüttel. „Das verringert zum einen die Kosten, zum anderen schafft es zusätzliche Kapazität.“ Je nach Abmessungen der Motorengehäuse kann die Roboterzelle bis zu 18 Stunden ohne Bediener fertigen.

Einrichten und Umrüsten der Zelle leicht gemacht

Die gesamte Automation wird über ein tragbares Bediengerät überwacht und programmiert. Die Steuerung der Automationszelle kommuniziert dazu via Profibus mit den CNC-Steuerungen der Bearbeitungsmaschinen. Zum Einrichten und Umrüsten sind am Bediengerät lediglich Parameter aufzurufen. Für die Bauteilfamilie sind sämtliche Parameter bereits gespeichert. Diese muss der Bediener nur noch entsprechend den aktuell zu fertigenden Gehäusen am Touchscreen aufrufen. Insgesamt kann die Automationszelle so für 24 Varianten innerhalb kürzester Zeit eingerichtet werden.

„Wegen dieser Vorprogrammierung benötigen die Bediener keinerlei Kenntnisse und Fertigkeiten in Roboterprogrammierung. Das fördert natürlich die Akzeptanz. Zudem verkürzt es erheblich die Einarbeitungszeiten und das erforderliche Training“, erläutert Stephen Ackermann. Für die Fachkräfte von Fertig Motors reichte eine kurze Einweisung, um die Anlage sicher bedienen zu können. Nur zwei Tage Training waren ausreichend, damit das Personal die Anlage sicher rüsten kann.

Weitere Bearbeitungsschritte in Planung

Derart kurze Einarbeitungszeiten erreicht man vor allem bei Anlagen, die für ein festgelegtes Spektrum an Bauteilen konzipiert sind, sagt Stephen Ackermann: „Häufig ergibt sich bei Gesprächen mit Anwendern, dass die zunächst erwartete, unendliche Flexibilität gar nicht benötigt wird. Meist ist nur ein fest umrissenes Spektrum an Bauteilen zu bearbeiten. Zudem geht es um nur wenige, immer gleiche Bearbeitungsschritte. Somit kann man die Roboterzellen weitgehend vorprogrammieren und auf die zu erledigenden Aufgaben hin optimieren.“

Zwischen dem Be- und dem Entladen der beiden Maschinen verfügt der Roboter über zusätzliche, bisher noch freie Kapazität. Nach Gesprächen mit Stephen Ackermann beabsichtigt das Fertigungsteam, die Roboterautomation zu ergänzen und diese Zeiten produktiv zu nutzen. Ein weiterer Bearbeitungsschritt, das Kennzeichnen der gefertigten Motorengehäuse, lässt sich integrieren. Wie Joachim Knüttel sagt, erwarten Anwender zunehmend eine exakte Rückverfolgbarkeit aller Bauteile. Das lässt sich mit einer integrierten Station zum Kennzeichnen – bspw. mit einem Nadelmarkierer – verwirklichen. Besonders vorteilhaft ist, dass dies bei gleichbleibenden Taktzeiten gelingt. So bleibt die Produktivität erhalten.

FMB Maschinenbaugesellschaft

mbH & Co. KG

www.fmb-machinery.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,