Für moderne CNC-Bearbeitungsmaschinen für die zerspanende Fertigung sind Werkzeugdaten mindestens so wichtig wie das reale Werkzeug, das nachher die Arbeit verrichtet. Denn mithilfe der virtuellen Werkzeugdaten lässt sich bereits im Vorfeld der gesamte Fertigungsablauf abbilden und auch simulieren, was das reale Werkzeug später tatsächlich durchführt. Damit sind auch Werkzeugdaten Werkzeuge, mit denen gearbeitet wird.

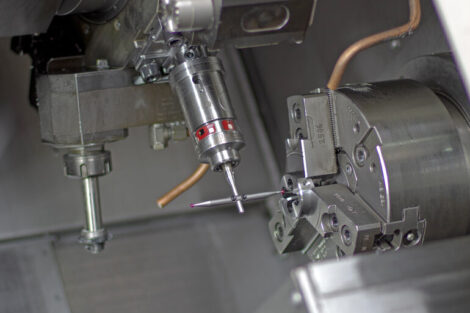

Bereits bei der Konstruktion und der Arbeitsvorbereitung im CAD/CAM-System wird anhand der Werkzeugdaten der gesamte Fertigungsablauf simuliert. Das reale Bauteil kann aber nur den Vorgaben entsprechend gefertigt werden, wenn die realen und die virtuellen Werkzeugdaten übereinstimmen. Die realen Geometriedaten der in der Werkzeugvorbereitung montierten Werkzeuge können hauptzeitparallel an einem Einstell- und Messgerät ermittelt werden. Diese Werkzeugdaten werden an der Maschine eingelesen und stehen dem System zur Verfügung. Damit entfallen sämtliche Einstellarbeiten an den Werkzeugmaschinen, was die Maschinenlaufzeit erhöht.

Das automatisierte Ermitteln der aktuellen Werkzeugdaten, der Datentransfer an die Maschine und auch die Werkzeugmontage – für all diese Bereiche hat der Einstell- und Messgerätehersteller Zoller aus dem schwäbischen Pleidelsheim bei Stuttgart unterschiedlichste Lösungskonzepte entwickelt.

Werkzeuge nonstop prüfen – vollautomatisch

Insbesondere für Werkzeughersteller sind die automatisierten Komplettsysteme wie die Prüf- und Messmaschinen Genius oder Titan von besonderem Interesse. Die gefertigten Werkzeuge werden auf Paletten zugeführt und dann vollautomatisch vermessen. Roboter greifen die Werkzeuge und setzen sie in das Prüf- und Messgerät ein, woraufhin vollautomatisch der gesamte Messablauf startet. Nachdem sämtliche Daten ermittelt sind, entnimmt der Roboter das Werkzeug und kann es auch noch als Gut- oder Schlechtteil bzw. mit entsprechender Toleranz behaftet zuordnen.

Sollen die Schlechtteile nachbearbeitet werden, sind diese Werkzeuge bereits vorsortiert und gesammelt. Selbstverständlich liegen die Messwerte für jedes einzelne geprüfte Werkzeug vor und können entsprechend zugeordnet werden. Ebenso ist die Ausgabe der gesamten Charge als Sammelprotokoll möglich. Der gesamte Prüfablauf erfolgt vollautomatisch ohne Eingriff durch Menschen und kann auch 24/7 laufen. Eine integrierte Beschriftungsstation kann die vermessenen Werkzeuge auch gleich beschriften, auf Wunsch sogar individuell.

Automatische Werkzeugmontage

als Teil der Fertigungslinie

Die Einbindung eines Einstell- und Messgeräts in einen gesamten automatisierten Fertigungsablauf ist ein weiterer Ansatzpunkt. Hier ist das Einschrumpfen von Werkzeugen ein prädestiniertes Verfahren, das die vollautomatische Montage von Werkzeugen erlaubt – mit einer Genauigkeit, die selbst für den Einsatz in Mehrspindelanlagen und für die Vorbereitung von Schwesterwerkzeugen ohne weiteren Datentransfer bei Werkzeugtausch mehr als ausreichend ist.

Der Anlage werden Komplettwerkzeuge zum Ausschrumpfen oder Einzelkomponenten wie Einzelwerkzeuge und Werkzeughalter auf Paletten oder anderen Lagersystemen bereitgestellt. Der Roboter entnimmt ein Komplettwerkzeug aus dem Vorrat – aufgrund der Zuordnung des Lagerplatzes zu dem Werkzeug kann er die entsprechenden Werkzeugdaten aus der Datenbank abrufen – und stellt es in die Ausschrumpfstation. Nach dem Ausschrumpfen entnimmt er Werkzeug und Werkzeughalter als Einzelkomponenten und ordnet sie für den weiteren Verbleib: Einlagerung, Wiederverwendung, Versand an die Nachschleiferei oder die Entsorgung.

Auch das Einschrumpfen von Werkzeugen erfolgt automatisiert: Der Roboter entnimmt den Werkzeughalter aus dem Vorrat und setzt ihn in das Einstell- und Messgerät Redomatic ein. Dort wird er per Induktion erhitzt. Anschließend setzt der Roboter das Werkzeug ein. Die hierbei erzielbaren Genauigkeiten in der Einschrumpflänge liegen bei 1/100 mm – und zwar reproduzierbar. Weitere Module wie eine Werkzeugreinigung ergänzen die Station.

Assistenzroboter für die Standardaufgaben im Toolroom

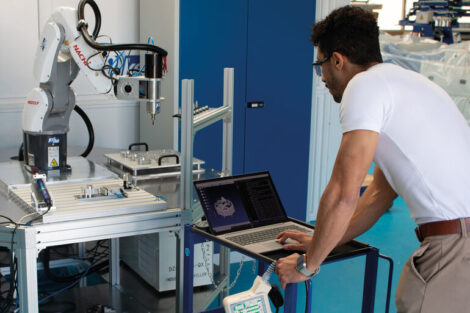

Gerade in Zeiten des Facharbeitermangels kann es eine enorme Zeit- und damit Kosteneinsparung sein, Standardaufgaben aus der Werkzeugbereitstellung an Roboter zu übertragen. Solche kollaborativen Roboter können im Toolroom neben dem Facharbeiter arbeiten und die Werkzeuge vermessen. Cora die kollaborative Roboterassistenz von Zoller, entnimmt das vormontierte Komplettwerkzeug aus einem Vorrat, setzt es in das -Einstell- und Messgerät ein und startet den Messablauf.

Der Messablauf ist im System hinterlegt und wird nach der Identifikation des Werkzeugs durch einen RFID-Chip oder einen aufgebrachten Code automatisch gestartet. Anschließend werden die Messwerte wieder in der Werkzeugdatenbank abgelegt und können später an der Werkzeugmaschine eingelesen werden. Cora entnimmt das Werkzeug und lagert es in ein Lagersystem oder einen bereitstehenden Werkzeugwagen ein.

Neben einem rein statischen Einsatz des Cobots in räumlicher Nähe zu einer Bevorratung und einem Einstell- und Messgerät ist auf Dauer auch eine mobile Tätigkeit denkbar: In den Zoller-Lagersystemen Smart Cabinets ist jedem Werkzeug ein fest definierter Platz zugewiesen und hinterlegt. Cora kann diese Schränke anfahren, selbstständig öffnen und die entsprechende Komponenten oder das Komplettwerkzeug entnehmen und per Werkzeugwagen transportieren – zum Einstell- und Messgerät oder direkt zur Maschine. Weitere denkbare automatisierte Hilfen wie Einschraubstationen erlauben es, immer mehr Standardaufgaben auf die kollaborativen Roboter zu übertragen.

E, Zoller GmbH & Co. KG

www.zoller.info

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,