Firmen im Artikel

Definierte Verrundungen an den Schneidkanten dienen der Prozesssicherheit bei der Zerspanung und sind ein gewichtiges Qualitätsmerkmal bei Zerspanungswerkzeugen. Dies bestätigt auch Dipl.-Ing. Volker Nötzel, Geschäftsführer beim Werkzeughersteller Schumacher Precision Tools GmbH. Seit mehr als 100 Jahren entwickelt und produziert Schumacher am Standort Remscheid Werkzeuge zum Fertigen von Innengewinden für die Industrie. Die Konstruktion und Fertigung haben die Ingenieure inzwischen vollständig digitalisiert. Hierbei werden vollparametrisierte Modelle zu Optimierungszwecken auch für FEM-Festkörper-Simulationen genutzt. In einem Express-Service können individuell konzipierte Werkzeuge als Einzelstücke oder in kleinen Serien mit digitalem Design innerhalb von rund 48 Stunden gefertigt werden.

Vollständig parametrisiert

Die Schumacher Precision Tools GmbH befasst sich zusammen mit dem Schwester-Unternehmen GAP Gesellschaft für angewandte Prozesslenkung GmbH seit mehr als 30 Jahren auf wissenschaftlicher Ebene intensiv mit Datenintegrations- und digitalen Lenkungsmethoden. Zu Beginn der Forschungen wurden mit einer CIM-Strategie alle produktions- und abwicklungsrelevanten Bereiche informationstechnisch miteinander verbunden. Bereits vor 20 Jahren wurden Deep-Learning-Ansätze aus dem Bereich der Künstlichen Intelligenz (KI) verfolgt und neuronale Netze zur Zustandsüberwachung von CNC-Bearbeitungszentren in Zusammenarbeit mit der RWTH Aachen eingesetzt.

Heute setzt Schumacher in der Produktentwicklung auf ein eigenentwickeltes, baukastenbasiertes Engineering. Der Baukasten umfasst die Module ToolDesign (TD) und ToolSimulation (TS), mit denen Zerspanungswerkzeuge digital durch Variantenkonstruktion entworfen und durch Festkörpersimulation FEM vor der Produktion im Einsatz simuliert und getestet werden. Entsprechend arbeitet das Engineering bei Schumacher mit vollparametrisierten Werkzeugmodellen. Bis zu 180 Parameter der automatisierten Variantenkonstruktion beschreiben jedes Werkzeug im 3D-Raum – bis hin zur Kantenverrundung.

Gute Zusammenarbeit

Der durchdigitalisierte Werkzeugbaukasten aus den Schumacher- und GAP-Entwicklungen bietet eine exzellente Basis für die intensive Zusammenarbeit mit dem Unternehmen E. Zoller GmbH & Co. KG. Wie der Inhaber und Geschäftsführer von Schumacher und der GAP, Dr.-Ing. Bernd Schniering berichtet, sind es insbesondere die persönlichen Kontakte zu Christoph Zoller, die den Entwicklungsingenieuren der beteiligten Unternehmen eine sehr vertrauensvolle Zusammenarbeit ermöglichen.

Schniering und Nötzel erachten die Expertise und die Kompetenz in Bezug auf das hochgenaue Messen aller relevanten Parameter an Werkzeugen bei Zoller als besonders hoch. Speziell unterstreichen sie, dass die Spezialisten in Pleidelsheim die Empfehlungen aus der messtechnischen Praxis aufnähmen. „Innerhalb kurzer Zeit optimieren sie danach ihre Messgeräte und Software“, führt Schniering aus.

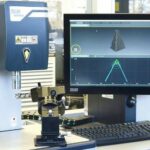

Wie erwähnt, benötigen Zerspanungswerkzeughersteller seit vielen Jahren Werkzeuge mit spezifisch verrundeten Schneidkanten. Bei Schumacher in Remscheid besitzen die Prozessplaner daher entsprechende Fertigungseinrichtungen – zum Beispiel Gleitschleifanlagen. In der Folge verfügen sie über eine zertifizierte Qualitätssicherung mit Dokumentation der Schneidkantenparameter. Sie arbeiten dabei mit einem Inspektionsgerät „mμFocus“ von Zoller.

„Nach ausführlichen Vergleichen der aktuell verfügbaren Messverfahren und Messgeräte waren wir überzeugt, dass das ‚mμFocus‘ von Zoller unseren reproduzierbaren Forderungen entspricht“, erläutert Volker Nötzel. Es ist kompakt und robust. Somit eignet es sich zum Messen sowohl fertigungsbegleitend als auch im Rahmen der Endkontrolle. Es arbeitet berührungslos optisch mit Laserlicht und einem Messmikroskop. Der Messfleck misst nur 10 x 10 mm. Auch kleinste Konturen und Geometrien kann man kleiner 1 μm genau erfassen. Zudem bewältigt das Inspektionsgerät problemlos komplexe Geometrien wie Schneidkanten und Gewindeflanken auf Schneidsegmenten an hochgedrallten Gewindebohrern. Durch seinen großen vertikalen Arbeits- beziehungsweise Stellbereich (Z-Achse) kann man mit dem System flexibel und wiederholgenau sehr kleine und auch große Werkzeuge messen.

„Damit eignet sich ‚mμFocus‘ insbesondere bei Gewindewerkzeugen hervorragend zur durchgängigen Qualitätssicherung“, sagt Nötzel. „Dank der sehr kurzen Rüst- und Einstellzeiten können unsere Messtechniker beispielsweise beim Fertigen von Sonderwerkzeugen in kleinen Serien sämtliche Werkzeuge vollständig messen. Verrundungen mit konstruktiv vorgegebenen Dimensionsbereichen zwischen von 2 bis 5 μm lassen sich prozesssicher und wiederholgenau erfassen. Somit können wir gewährleisten, dass die gefertigten Gewindewerkzeuge genau den Vorgaben entsprechen.“ Die optische Messtechnik der Inspektionsgeräte „mμFocus“ sei inzwischen unabdingbar, um Gewindewerkzeuge weiter zu optimieren.

Komfortable Bedienung

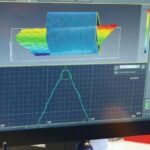

Das Messen der Oberflächen und der Schneidkante läuft vollständig automatisch. Dank der Software „pilot“ reichen wenige Tastendrucke auf dem großen Touch-Screen aus, um Messdaten zu betrachten, auszuwerten und zu speichern. Farbige Grafiken zeigen die Oberflächen und die Konturen von Schneiden als 3D-Modelle. Zudem kann man in beliebig vielen Querschnitten über den Messbereich anhand einer 2D-Grafik die jeweilige Verrundung betrachten und mit einem eingeblendeten Kreisbogen vergleichen. Das vereinfacht und beschleunigt erheblich die Auswertung der Messdaten.

Schnelle Auswertung

„Allein schon die Abläufe beim Messgerät ‚mμFocus‘ von Zoller haben uns überzeugt“, bestätigt Norbert Cranz, Leiter der Qualitätssicherung bei Schumacher. „Sie sind deutlich einfacher, flexibler, schneller und komfortabler als bei anderen Messgeräten.“ Zudem ergaben sich aus der engen Zusammenarbeit mit dem Hersteller Zoller weitere Vorteile. „Zu Dokumentationszwecken benötigen wir individualisierte und standardisierte Formulare für unsere Qualitätssicherung. Die Spezialisten in Pleidelsheim haben hierfür unser Pflichtenheft vorbildlich abgebildet und flexibel realisiert“, berichtet Cranz.

Darüber hinaus ermöglicht die Zoller-Software „pilot“ über standardisierte Schnittstellen, die Messergebnisse in weitere Software im Unternehmen, zum Beispiel ein ERP-System, zu übernehmen. Das vereinfacht und beschleunigt die Abläufe beim Dokumentieren der Messdaten erheblich.

E. Zoller GmbH & Co. KG

www.zoller.info

AMB Halle 1 Stand C67

Schumacher Precision Tools GmbH

www.schumachertool.de

AMB Halle 3 Stand C67

Präzisionswerkzeuge aus Remscheid

Die Schumacher Precision Tools GmbH entwickelt und fertigt seit ihrer Gründung 1918 Präzisionswerkzeuge zur Herstellung von Innengewinden. Zum Produktspektrum gehören neben einem umfassenden Standardprogramm auch Spezialwerkzeuge für Leitindustrien weltweit. Das Unternehmen unterhält Forschungskooperationen mit mehreren deutschen und internationalen Universitäten.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,