Die Licon MT in Laupheim versteht sich als Systemlieferant. Das war nicht immer so. Mit der Übernahme der Geschäftsführung durch Winfried Benz im Jahre 2001 begann ein Prozess der stetigen Entwicklung von den Sondermaschinen mit dem Risiko der einseitigen Abhängigkeit von einzelnen Kunden hin zu Maschinenbaureihen, deren Stärke in ihrer modularen Bauweise und der daraus resultierenden Flexibilität liegt. Die heutige Unternehmensausrichtung ist erfolgreich. Mit rund 180 Mitarbeitern erwirtschaftet Licon jedes Jahr steigende Umsätze. Davon arbeiten allein 40 Mitarbeiter in der Entwicklung.

„Wir haben einen sehr akademischen Ansatz“ erläutert Benz die Strategie des Unternehmens. „Unsere Philosophie ist es, alle Komponenten unserer Maschinen selbst zu entwickeln und zu konstruieren. Wir haben ein Hightech-Produkt mit einer Menge technischem Knowhow, das wir nicht aus der Hand geben wollen, weil uns das am Markt eine bessere Positionierung verschafft.“ Viele Komponenten wie etwa die Spindeln, die in großer Bandbreite verfügbar sind, werden bei Licon im eigenen Haus gefertigt. Zugekauft werden Maschinenbetten und Güsse sowie die Elektrik- und Hydraulikkomponenten.

Teambildung als Erfolgsrezept

Die Unternehmenskultur von Licon zeichnet sich durch flache Hierarchien aus. „Wir haben innerhalb der Teams – die sich im Rahmen der vorgegebenen Strategie weitgehend selbst führen und berichten – eine Diskussionskultur entwickelt, die zu großartigen Leistungen führt und dafür sorgt, dass sich die Mitarbeiter gegenseitig motivieren und optimieren“, erläutert Benz.

Zu den Kunden zählen die Automobilindustrie, aber auch der allgemeine Maschinenbau und der Armaturenbereich. Die erwünschte größere Branchenvielfalt findet sich nach und nach. „Wir suchen nicht gezielt nach neuen Abnehmern, es ist vielmehr so, dass die Kunden auf uns zukommen, weil sie für unsere Maschinen den richtigen Einsatzfall haben und unsere Konzepte – verbunden mit unserer hohen Systemkompetenz – die vielversprechendsten dafür sind,“ sagt Benz. „Wir waren in der Vergangenheit stark automobillastig. Mit den Doppelspindlern und ihrer hohen Produktivität sind wir jetzt für andere Branchen interessant geworden. Wobei auch im Automotive-Geschäft unser Schwerpunkt vorwiegend im Bereich Fahrwerk, Struktur und Lenkung war und ist und damit selbst bei der Zukunftstechnologie Elektromotor keine Einbrüche zu erwarten sind.“

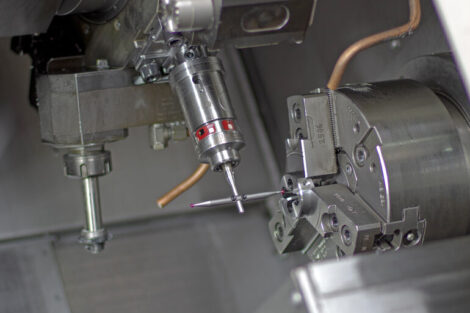

Die horizontalen Bearbeitungszentren der Liflex-Baureihe sind ein- und doppelspindlig lieferbar. Drei Plattformen gibt es inzwischen und darauf basierend eine Vielzahl von Maschinenvarianten für die unterschiedlichsten Einsatzzwecke. Rundtische erweitern die Bearbeitungsmöglichkeiten von 3- auf 5-achsig. Sie ermöglichen mehrseitige Bearbeitungen ohne Umspannen. Die Spindelabstände reichen von 400/450 mm bei der 400er und 750 mm bei der 700er Variante bis zu 1050 mm bei der 1000er Plattform. In der letzteren können kubische Werkstückgrößen bis 1.00 mm simultan bearbeitet werden. Vier unterschiedliche Spindeltypen stehen zur Auswahl mit Drehzahlen von 6000/8000/12 000 und 16 000 min-1 verfügbar mit Drehmomenten von 85 bis 500 Nm und Werkzeugaufnahme HSK 63 und HSK 100.

Allen Maschinen gemeinsam ist eine große Stabilität, Robustheit und Dynamik – wichtige Voraussetzung bei großem Zerspanvolumen und gleichzeitig geforderter hoher Präzision. Licon Kunden fertigen anspruchsvolle Komponenten und Baugruppen sowohl in kleinen und mittleren Losgrößen als auch in Großserien.

In der Klein- und Mittelserie ist ein hohes Maß an Flexibilität in der Umrüstbarkeit gefragt. Deshalb bietet Licon Maschinenvarianten mit drei Beladungsarten wie Direktbeladung, Palettenwechsler und Doppelschwenkträger an. Die Einbindung der Maschinen in eine Fertigungslinie ist problemlos möglich.

Kunden fordern kurze Lieferzeiten

Die Einführung der neuen Baureihe Liflex in 2012/2013 ging mit der Fragestellung einher, welche Komponenten für die Maschinen verbaut werden sollten. Zwei wichtige Forderungen sollten erfüllt werden: die Realisierung kurzer Lieferzeiten und eine zukunftsweisende Preiskalkulation – sprich ein gutes Preis-Leistungsverhältnis bei den Maschinenkomponenten.

Alle Komponenten wurden daher zu Beginn auf den Prüfstand gestellt und darauf hin überprüft, ob die Konstruktion noch stimmte, ob etwas weggelassen werden kann. Ein höheres Maß an Standardisierung bei höchstmöglicher Flexibilität war das Ziel, das sich die Entwicklungsabteilung gesetzt hatte. Und: Innovationen in Mechanik und Elektronik können ein immenses Einsparpotenzial haben.

Die Themen Preiskalkulation und Planungssicherheit wurden auf der Lieferantenseite im Rahmen der Neukonzeption neu hinterfragt. Stand doch die Kundenforderung nach kurzen Lieferzeiten der Maschinen – genauer gesagt unter 12 Wochen – im Raum. Zum bereits bestehenden langjährigen Lieferanten im Bereich Wegmesssysteme wurde ein alternativer Lieferant angefragt: Fagor Automation. „Qualitative Unterschiede gibt es unter den einzelnen Lieferanten im Bereich Wegmesssysteme nicht“, so Benz. „Es waren also vielmehr die Faktoren kurze Lieferzeit und ein gutes Preis-/Leistungsverhältnis, die für uns interessant waren. Es ist nicht gut, sich von einem einzelnen Lieferanten abhängig zu machen – weder was die Preisgestaltung noch was die Lieferzeit anbelangt.“

Das Feedback der Teams fiel positiv aus: „Der Support von Fagor war von Beginn an gut. Die Fagor Leute waren zu Anfang einer schwierigen Situation ausgesetzt und haben sie bravourös gemeistert. Wir können in diesem Fall eine sehr gute Lieferantenbewertung abgeben: erstklassige Betreuung, direkte Ansprechpartner, schnelle Lösungen.“

Klaus Richter, Geschäftsführer der deutschen Fagor-Niederlassung, sagt dazu: „Wir haben im Standardbereich Lieferzeiten von 4 bis 6 Wochen. Das gibt unseren Kunden Planungssicherheit. Ein guter Service und die direkte Ansprechbarkeit für den Kunden sind uns sehr wichtig.“

Ersatzteile schnell verfügbar

Die deutsche Hauptniederlassung von Fagor Automation mit Vertrieb und Service ist im schwäbischen Göppingen angesiedelt. Dort befindet sich auch ein lokales Lager für Standardsysteme, um eine schnelle Ersatzteilverfügbarkeit zu gewährleisten. „Wir können also auf Anfragen sehr schnell reagieren“, so Richter. Als Gesamtausrüster mit CNC-Systemen, Antrieben, Servo- und Spindelmotoren bis hin zu Messsystemen decke man in den Bereichen Drehen, Fräsen, Schleifen und Erodieren alle Anforderungen des Marktes ab. „Über die Jahre hinweg konzipierte, entwickelte und patentierte

Fagor Systeme und Komponenten mit hochwertigen Qualitäts- und Leistungsmerkmalen zu äußerst wettbewerbsfähigen Preisen und kann heute in diesem Umfeld

eine breit gefächerte Produktpalette anbieten.“

Die Fagor-Wegmesssysteme, die in den Liflex-Maschinen eingesetzt werden, stammen aus der GAS Serie. 50 bis 80 Prozent der Maschinen werden heute mit diesen Fagor-Maßstäben ausgestattet. Bis zu 10 Maschinen können in der blitzsauberen Montagehalle gleichzeitig fertiggestellt werden, und bis zu 100 davon verlassen jedes Jahr das Werk in Laupheim – Tendenz steigend.

Fagor Automation

www.fagorautomation.de

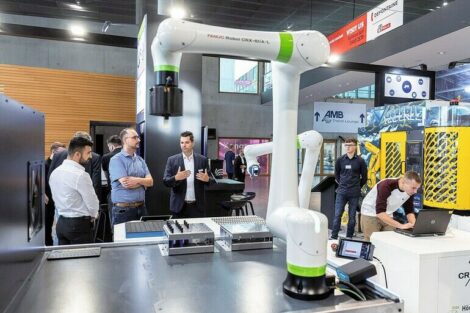

EMO Halle 25 Stand E76

Licon mt GmbH & Co. KG

www.licon.com

EMO Halle 12 Stand D04

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,