Die Installation des Watt-Pilote-Systems ist einfach: alle Verkabelungen erfolgen im Schaltschrank. Das Gehäuse birgt die Messfühler sowie die Rechner: Das System ist kompakt, leicht zu installieren und unempfindlich gegen unerwünschte Umgebungseinwirkungen wie Schneidöl, Späne, Temperatur, Vibrationen oder elektromagnetische Emission. Fehlerauswertung und Werkzeugverschleißüberwachung erfolgen über einen an das System angeschlossenen PC oder die numerische Steuerung, über den die Bearbeitungen als Kurven in einer Grafik dargestellt werden.

Auch kleine Werkzeuge zuverlässig überwacht

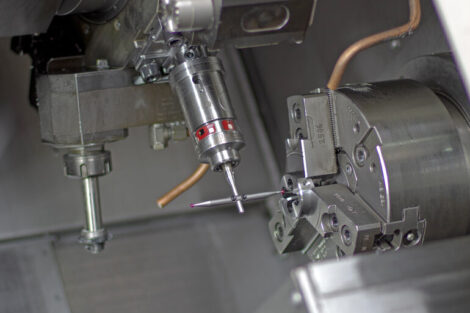

Kritische, mit kleinen empfindlichen Werkzeugen ausgeführte Bearbeitungen werden zuverlässig überwacht. Dabei ist die Überwachung einer Bearbeitung von 0,07 Sekunden mit einem Bohrer von 1 mm an einer Spindel von 20 kW bereits Realität. Zwar wurde das System in erster Linie zur Bearbeitungsüberwachung entwickelt, aber es kann auch periodisch einen Spindel-Zeichnungszyklus zur Erfassung jeglicher mechanischer Anomalie wie Rollenverschleiß oder Schmierung durchführen.

Mit der Bearbeitungsüberwachung ist es möglich, Ausschuss zu vermeiden, die Lebensdauer der Werkzeuge zu verlängern und die Maschinenstillstandzeiten zu reduzieren. Dafür setzt das Gerät drei unterschiedliche Arten von Kontrollen um:

- Erkennung von Unregelmäßigkeiten an Maschinen mit repetitiven Arbeitsvorgängen am Zyklusende. Das System analysiert dabei die vom Spindelmotor aufgenommene elektrische Leistung, um den Zustand der Werkzeuge anzuzeigen. Sobald die Werkzeuge Verschleißerscheinungen aufweisen, erhöht sich die Energie. Dank dieses Prinzips prüft das System am Ende jeder Bearbeitung, dass die programmierte Energiegrenze nicht vom Benutzer überschritten wird.

- Leistungskontrolle, die einer sofortigen Erkennung von Unregelmäßigkeiten dient. Bei einem Werkzeugbruch muss sehr schnell reagiert werden, um die Maschine und den Werkzeugträger zu schützen und Ausschuss zu minimieren. Die Kontrolle in Echtzeit, d. h. die Leistungsüberwachung, ist eine effiziente Lösung. Der Watt-Pilote arbeitet mit einer Vergleichsmethode: Bei der ersten Bearbeitung mit neuen Werkzeugen speichert er die Leistungskurve, die, kombiniert mit einer Anzahl von Parametern, die Minimum- und Maximum-Grenzwerte festlegt. Bei jedem darauffolgenden Bearbeitungszyklus wird die neue Leistungskurve mit der Originalkurve verglichen. Ein Werkzeugbruch, das Fehlen eines Werkzeugs und die doppelte Bearbeitung werden durch die Überschreitung von einem der Grenzwerte sofort erkannt.

- Ableitungskontrolle, die ebenfalls der sofortigen Erkennung dient. Bei Fräs- oder Dreharbeiten an Rohteilen variiert die aufgenommene Leistung erheblich von einem Teil zum anderen. Die Ableitungskontrolle verstärkt die kleinen kurzen Leistungsschwankungen (Bruch einer einzigen Fräsplatte) und beseitigt die auf den Rohzustand zurückzuführenden Variationen.

Digital Way

www.digitalway.fr

EMO Halle 25 Stand D18

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,