Firmen im Artikel

Bei Werkzeugmaschinen spielen eine Vielzahl von Genauigkeiten eine große Rolle. Angefangen von den einzelnen Teilen, der geometrischen Genauigkeit bis hin zu Positionier- und Wiederholgenauigkeit der gesamten Werkzeugmaschine. Die beiden Letztgenannten beeinflussen zusätzlich die Einstufung der Maschinen nach der Dual-Use-Güter-Verordnung und damit den Export in außereuropäische Länder. „Für den Kunden ist aber noch immer die Bearbeitungsgenauigkeit ein entscheidender Parameter, wenn nicht sogar der entscheidende: ist das Bauteil ‚ungenau‘ gefertigt, ist sein Teil dann Ausschuss und hat nur Kosten verursacht“, so Alain Reynvoet, CSO (Chief Sales Officer) bei der Schiess GmbH.

Der Aspekt der Bearbeitungsgenauigkeit spielt bei Schiess seit jeher eine große Rolle. Dieses liegt vor allem an der Historie der XXL-Maschinen in Losgröße 1. Die Maschinenstruktur bildet die Basis für die Bearbeitungsgenauigkeit. Daher ist das Ziel, diese zu „optimieren“, um diese Fehlerquelle zu minimieren. Die Optimierung der Maschinenstruktur kann zu drei Zeitpunkten (Konstruktion. Prototypenbau, Maschinen „im Feld“) auftreten.

Je später im Prozess die Anpassungen durchgeführt werden, desto teurer werden sie. Jedoch sind bei dem komplexen System Werkzeugmaschine nicht alle Einflüsse immer sofort erkennbar. Einige Probleme treten beim Kunden erst nach Jahren bei speziellen Anwendungen auf. Wichtig ist jedoch, dass die gewonnenen Erkenntnisse sofort in die Konstruktion bzw. den Service kommuniziert werden, sodass diese entsprechend reagieren können.

Bei der Schiess GmbH werden verschiedene Ansätze zur Erhöhung der Bearbeitungsgenauigkeit verfolgt:

- Konstruktiv, z. B. Hydrostatik in allen Achsen und im Lager der Planscheibe (XXL-Maschinen)

- FEM-Analysen während der Konstruktion

- Hochgenaue Fertigung (bei relevanten Bauteilen)

- 100-%-Vermessung der gefertigten Teile im klimatisierten Messlabor

- Iterative Vermessung während der Montage und, wenn nötig, Korrektur von Ungenauigkeiten

- Vermessung der montierten Maschine, u. a. Modalanalyse, statische und dynamische Steifigkeit, Kreuzgitter, Stabilitätskarte, Probebearbeitung.

Untersuchung an einem Prototyp

Exemplarisch werden zwei Beispiele vorgestellt, zum einen die Optimierung eines Prototyps, zum anderen die Fehlerbehebung bei einer Maschine „im Feld“.

Bei dem Prototyp handelt es sich um eine Bridge-

Type-Maschine Vertimaster Aero 25V zur Anwendung für die Aluminiumbearbeitung. Diese ist im Werk Aschersleben auf der Montagestation montiert, d. h., sie ist nicht im Boden verankert. An dieser Maschine wurde eine Modalanalyse zur Bestimmung der Eigenfrequenzen durchgeführt. Die dynamische Anregung erfolgte mit einem elektrohydraulischen Erreger zwischen Werkzeug (Kopf) und Werkstück (Plattenfeld). Die Erfassung der Reaktion erfolgte an 116 Messpunkten. Die interessantesten Modi lagen vor bei:

- 17 Hz: Kippen der gesamten Maschine in y-Richtung (provisorische Aufspannung)

- 57 Hz: Kippen RAM entlang x-Achse

- 73 Hz: RAM schwingt diagonal zu x- und y-Achse

→ Flexibilität im C-Lager (bestätigt Ergebnisse der statischen Steifigkeit).

Des Weiteren wurde die Modalanalyse bei unterschiedlichem Ausschub der z-Achse (RAM) durchgeführt

(100 mm und 700 mm). Dies führte zu einer deutlichen Verschlechterung der Nachgiebigkeit: In y-Richtung hat sie sich bei 38 Hz nahezu verdoppelt (260 nm/N statt 135 nm/N). Darüber hinaus kam es zu einer deutlichen Verschiebung der Eigenfrequenzen. Zusätzlich wurde festgestellt, dass ein Abschalten der Klemmung der B-Achse zu einer Verschlechterung der Nachgiebigkeit führt. Die Drehung der B-Achse um 90° beeinflusst die Nachgiebigkeit insbesondere in z-Richtung, da die Kraft dann radial zur Rundachse wirkt.

Ebenso wurden Kreisformtests durchgeführt, die es ermöglichen, Messwerte Idealwerten gegenüberzustellen und Kreisformabweichungen, Kreisumkehrspannen und Radialabweichungen zu berechnen. Für den Interpolationstest werden Geraden mit unterschiedlichen Steigungen abgefahren und die geometrische Abweichung von der Sollkontur ermittelt (Interpolation von zwei Achsen).

Untersuchung an einer Maschine im Feld

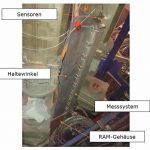

An einer XXL-Maschine Vertimaster VMG 6 erfolgte ein wiederholter Maschinenstillstand durch einen Fehler im Messsystem der z-Achse. Das Erstaunliche hierbei war vor allem, dass dieser Fehler erst sechs Jahre nach Inbetriebnahme aufgetreten ist. Als kritischer Punkt wurde der obere Bereich der z-Achse definiert, da dort das lineare Messsystem auf einem Haltewinkel montiert ist. Im unteren Bereich ist er am RAM-Gehäuse befestigt. Die Aufgabenstellung bestand nun darin herauszufinden, ob die Befestigung am Haltewinkel der Auslöser des Maschinenstillstandes war. Die Vorgehensweise hierzu:

- Modalanalyse des Haltewinkels: Zunächst wurden mittels eines Impulshammers mit integrierter Kraftmessdose und mit einem Schwingungssensor die Moden (Eigenschwingungen) des Haltewinkels ermittelt.

- Schwingungsmessung während der Bearbeitung: Anschließend wurden die Schwingungen des Haltewinkels in den Richtungen x, y und z bei der Bearbeitung analysiert.

- Vergleichende Modalanalyse an anderen RAMs: Zur Kontrolle wurden ebenfalls Werte für das RAM-Gehäuse, den RAM und den Lesekopf des Messsystems gemessen.

Für die Modalanalyse wurde eine Drehzahl von n = 200 min-1 und eine Zähnezahl von z = 9 zugrunde

gelegt, d. h. die Parameter, bei denen der Maschinenstilstand aufgetreten ist. Daraus ergab sich eine prozessseitige Anregungsfrequenz von fAnregung = 30 Hz. Als Ergebnis wurde in x-Richtung eine Eigenfrequenz von 59 Hz (in der FEM: 56 Hz), in y-Richtung von 86 Hz (FEM: 82 Hz) gemessen. In x-Richtung beträgt die Eigenfrequenz ein Vielfaches der Anregungsfrequenz, wodurch der Haltewinkel anfällig für Schwingung ist. Darüber hinaus beträgt die Nachgiebigkeit 11 500 nm/N, für die Gesamtnachgiebigkeit Tool Center Point – Werkstück ist ein Wert 100 nm/N angestrebt.

Während der Bearbeitung betrugen die gemessenen Summenpegel der Schwinggeschwindigkeit am Haltewinkel in x-Richtung 53 mm/s (59 Hz), in y-Richtung 78 mm/s (86 Hz). Die Grenzwerte für den Dauerbetrieb liegen bei 7 mm/s. Damit entsprechen die gemessenen Modi denen des Winkels. An allen übrigen Messstellen lagen die Werte bei 1/10 der Werte am Winkel. Die Schwingungen resultieren also aus dem Haltewinkel (was die Erkenntnisse aus der Modalanalyse bestätigt).

Grundsätzlich treten die gemessenen Schwingungen im Haltewinkel immer auf. Zu einem Fehler in der Maschinensteuerung kommt es nur, wenn mehrere Zustände gleichzeitig eintreten. Im konkreten Fall wurden Bearbeitungsparameter gewählt, welche den Haltewinkel in seinem Resonanzbereich anregen. Die durchgeführte Schruppbearbeitung führt zur Einleitung hoher Kräfte in die Maschine. Entsprechend stark fällt die angeregte Schwingung aus.

Als dritter Umstand kommt hinzu, dass der Ausschub der z-Achse relativ gering gewählt wurde, sodass sich der Lesekopf im Bereich des Haltewinkels befunden hat. Dabei ist zu berücksichtigen, dass i. d. R. versucht wird, bei der Schwerzerspanung den Ausschub so gering wie möglich zu halten. Kommt es zu Schwingungen im Haltewinkel, während sich der Lesekopf im entsprechenden Bereich befindet, können Abweichungen entstehen, die die Toleranzgrenzen des Messsystems überschreiten. Dies gilt für Schwingungen in x- und in y-Richtung.

Als kurzfristige Lösung, d. h. ohne konstruktive Anpassungen, ist Folgendes möglich:

- Reduktion n = 160 min-1 (od. Erhöhung 200 min-1)

- Erhöhung RAM-Ausschub in z-Richtung (Messsystem misst im Bereich RAM-Gehäuse)

- z ≠ 9.

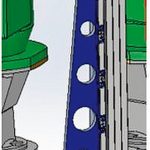

Das Ziel hierbei ist es, eine prozessseitige Anregungsfrequenz ungleich 30 Hz bzw. 40 Hz zu generieren. Für eine langfristige Lösung sind konstruktive Anpassungen am Haltewinkel durchgeführt worden:

- Hinteres Versteifungsblech versetzt (direkt hinter MSY) und nach oben verjüngt. Ergebnis: Massereduktion

- Vorderes Blech: 20 mm, nach oben verjüngt und große Bohrungen. Ergebnis: Massereduktion

- Aufstandsfläche vergrößert, Blechdicke Fuß erhöht

- Masse des Haltewinkels m = 24 kg (vorher m = 40 kg)

- Steifigkeit erhöht

- Eigenfrequenzen in x-Richtung: 75 Hz (FEM), in y-Richtung: 92 Hz (FEM).

Somit konnte die Eigenfrequenz in den unkritischen Bereich verlagert werden.

Als Ergebnis für die Untersuchung von Maschinen im Feld bleibt festzuhalten, dass der Fehler/Schwachstelle durch Modalanalyse bestimmt werden konnte. Es wurden Lösungsvorschläge für die Umsetzung ohne Umbau und mit Umbau ausgearbeitet. Die konstruktive Anpassung wurde vorab per FEM geprüft. Damit wurde der Fehler behoben.

Zusammenfassung

Der Kunde erwartet seine geforderte Bearbeitungsgenauigkeit. Ein wichtiger Einflussfaktor dafür ist die Maschinenstruktur. „Die Modalanalyse, sowohl FEM als auch experimentell, ist ein hilfreiches Element zur Unterstützung der Prüfung und Verbesserung der Struktur“, so Tobias Balzer, Leiter der Qualitätssicherung bei Schiess. Die Schiess GmbH hat in den letzten Jahren an allen gefertigten Maschinen und z. Z. größeren Komponenten (z. B. RAM-Gehäuse) Modalanalysen durchgeführt und so mögliche dynamische Schwachstellen aufgedeckt und behoben.

Schiess GmbH

http://schiessgmbh.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,