Firmen im Artikel

Die Digitalisierung ist bereits in vielfältiger Weise in die Produktionshallen verschiedenster Branchen eingezogen. Auch die Werkzeughersteller sind bestrebt, die Vorteile des digitalen Datenaustauschs in unmittelbaren Anwendernutzen umzusetzen. Michael Renz, Leiter der Produktlinie Aussteuerwerkzeuge bei Ceratizit in Besigheim, ist überzeugt: „Die Zukunft gehört intelligenten Werkzeugen, die sich selbst überwachen und korrigieren können. Denn dadurch wird die Zerspanung flexibler, sicherer, präziser und kostengünstiger.“

Entsprechend treibt Renz die Digitalisierung „seiner“ mechatronischen Aussteuerwerkzeuge permanent voran und sucht Verbündete für die Entwicklung neuer Werkzeuglösungen. Im Mess- und Prüftechnikhersteller Blum-Novotest GmbH hat er einen idealen Partner gefunden: „Wir haben bereits vor Jahren bei einem Kundenprojekt mit unserer U-Achse sehr gut zusammengearbeitet und auch zuletzt beim staatlich geförderten Forschungsprojekt Bazmod (‚Bauteilgerechte Maschinenkonfiguration in der Fertigung durch Cyber-Physische Zusatzmodule‘), wo es um den optimierten Energie- und Datentransfer zwischen Maschine und Werkzeug ging.“

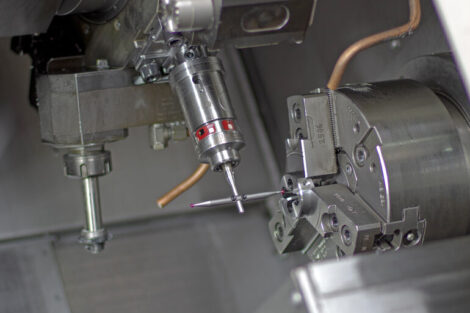

In diesem Umfeld wurde die Idee zum Feinspindelkopf Komflex geboren. Seine Besonderheit: die integrierte Funkeinheit, die über die Blum-Standardfunkschnittstelle mit der Maschinensteuerung bidirektional Daten austauschen kann. Dadurch ist ein Closed-Loop-Betrieb aus Zerspanen mit dem Komflex, Messen mit beispielsweise einem Messtaster sowie Korrigieren der Schneidenposition gegeben – und damit eine automatische Durchmesserkorrektur des Feinspindelwerkzeugs. Die Folge: weniger Stillstandzeiten durch fehlenden manuellen Eingriff, kürzere Fertigungszeiten und erhöhte Transparenz sowie wirtschaftliche Effizienz.

Für den neuen Feinspindelkopf war es nicht damit getan, eine Kommunikationseinheit anzudocken. Das hat sich bereits in den ersten Vorbesprechungen und Untersuchungen im CAD herauskristallisiert, wie Markus Majer, Key Account Manager Messkomponenten bei Blum-Novotest, erwähnt: „Wenn wir reine Standardkomponenten zusammengefügt hätten, wäre das Ergebnis zu groß und klobig geworden. Deshalb haben wir gemeinsam ein neues Konzept erarbeitet, wie sich Werkzeug-, Funk- und Batterieeinheit optimal verheiraten lassen. Die Zusammenarbeit war wirklich ziel- und produktorientiert – mit einem Ergebnis, von dem wir alle überzeugt sind.“

Das heißt, der Feinspindelkopf Komflex ist mit einem Außendurchmesser von

63 mm und 100 mm Länge ein sehr kompaktes Werkzeug geworden. „Um 20 mm kürzer als in den ersten Plänen“, freut sich Majer. „Diese Kompaktheit unterscheidet ihn von ähnlichen Produkten anderer Anbieter. Wobei sein größter Pluspunkt in der automatischen Ansteuerung über unsere RC66-Funkschnittstelle liegt.“ So kann er durch den Betrieb in einem geschlossenen Regelkreis auch in mannlosen Schichten über lange Zeit µm-genaue Bearbeitungen ausführen.

Mit dem autonomen Betrieb des Feinspindelkopfs steigt auch die Sicherheit für den Bediener. Denn wenn er zu Mess- und Korrekturzwecken in die Maschine eingreifen müsste, ist das nicht nur wegen tropfendem Kühlschmiermittel unangenehm, sondern bei Großmaschinen auch mit hoher Rutschgefahr verbunden.

Hohe Leistung auf kompaktem Raum

Der 1,5 kg leichte Feinspindelkopf Komflex verfügt über eine ABS-50-Aufnahme als Trennstelle zur Maschine hin. Die ABS-50-Trennstelle weist hierbei den großen Vorteil auf, auf verschiedenste Maschinenschnittstellen flexibel adaptieren zu können, beispielsweise ABS50 auf HSK-63A. Für die Zerspanungswerkzeuge steht eine kombinierte Schnittstelle aus ABS 32, einer zylindrischen Werkzeugaufnahme mit 16 mm Durchmesser und einer verzahnten Fläche für Brückenwerkzeuge etc. zur Verfügung. Damit lässt sich der komplette Komet-Spindelbaukasten von Ceratizit nutzen.

Der Komflex lässt sich mit Drehzahlen von bis zu 8000 min-1 betreiben und gewährleistet eine Verstellpositionierung mit einer Auflösung von 0,001 mm im Radius. Der Verstellbereich beträgt ± 0,25 mm. Je nach Werkzeug lassen sich Bohrungen mit einem Durchmesser zwischen 1 mm und 120 mm ausspindeln. Im nach IP67 geschützten Gehäuse ist ein Batteriefach integriert, das zwei einfach austauschbare Batterien fasst. Diese liefern die Power für über 2000 Korrekturzyklen.

Durch seinen wartungsfreien Antrieb ist der Feinspindelkopf Komflex sehr robust. Die patentierte zentrische Anordnung des Motors und seiner umgebenden Ringplatine lässt es zu, dass die Schneide sogar unter Drehzahl verstellt werden kann. Die Entwickler verzichteten bewusst auf einen Unwuchtausgleich, da dieser mit erhöhter Masse und zusätzlichem Kippmoment verbunden wäre. „Durch die zentrische Anordnung der Bohrstangen ist ein Unwuchtausgleich nicht erforderlich“, erklärt Renz. „Außerdem kann der Spindelkopf bei Bedarf feingewuchtet werden.“

Für gewöhnlich wird der Komflex über die Maschinensteuerung angesteuert. Dazu enthält er eine Blum-Funkeinheit bis 8 m Reichweite, die mit der in der Maschine integrierten Funkschnittstelle RC66 kommuniziert. Zum Voreinstellen verfügt der Komflex über einen manuellen Modus, indem sich der Kopf mittels eines Magnetstifts und zweier Magnetsensoren einstellen lässt. Diese Einheit ist von einem nicht magnetischen Stahlring umgeben, der dem Spindelkopf eine hohe Stabilität verleiht.

Renz ist von einer kurzen Amortisationszeit überzeugt: „Allein durch die jetzt mögliche Automatisierung von Bearbeitungsvorgängen wie dem Spindeln von Lagersitzen oder hochpräzisen Zylinderbohrungen rechnet sich unser neuer Feinspindelkopf sehr schnell. Besonders, wenn die Blum-Funkschnittstelle RC66 schon in der Werkzeugmaschine vorhanden ist.“ Majer ergänzt: „Das ist häufig der Fall. Denn wir gehören bei vielen wichtigen Werkzeugmaschinenherstellern zu den Erstausstattern, was unsere Messtaster und auch die RC66 anbelangt.“

Für den Fall, dass in der Maschine bereits Messtaster anderer Anbieter installiert oder externe Messrechner in Betrieb sind, kann der neue Feinspindelkopf Komflex auch mit diesen kommunizieren. Voraussetzung für seinen Betrieb ist lediglich die auch nachrüstbare Funkschnittstelle RC66.

Beste Erfahrungen in der eigenen Fertigung

Inzwischen liegen bei Ceratizit Erfahrungswerte aus dem eigenen Fertigungsbereich vor. Denn im Komet-Werk in Besigheim wird der Komflex bereits seit einigen Monaten zum Feinspindeln von ABS-Bohrungen eingesetzt. Die Fertigungsmitarbeiter haben Renz bestätigt, dass sie jetzt in kürzerer Zeit die festgelegten Qualitätsanforderungen sicher einhalten können: „Keiner muss mehr die Werkzeugmaschine anhalten, um Messungen am Werkstück vorzunehmen und um gegebenenfalls den Feinverstellkopf nachzujustieren.“

Für Kunden und Interessenten kann Ceratizit die Vorteile des neuen Feinspindelkopfes Komflex in den Test- und Vorführräumen des Besigheimer Werks demonstrieren. Denn das dort vor Kurzem in Betrieb genommene Heller-5-Achs-Bearbeitungszentrum HF5500 ist mit allen relevanten Blum-Komponenten ausgestattet. Für Renz ist diese hochpräzise Maschine die ideale Basis, um die Leistungsfähigkeit seiner Aussteuerwerkzeuge an diversen Test- und Kundenbauteilen zu beweisen: „Die HF5500 ist für den Einsatz unseres neuen Komflex sowie der Komtronic-U-Achs-Aussteuerwerkzeuge vorbereitet.“

Wichtig ist an dieser Stelle auch, dass die RC66-Schnittstelle in der Lage ist, bis zu 16 verschiedene Komflex-Werkzeuge anzusteuern. „Das kann zum Beispiel für die Bearbeitung einer komplexen Lagerplatte günstig sein, in die verschiedene Lagersitze eingebracht werden müssen“, erklärt der Leiter der Produktlinie Aussteuerwerkzeuge. „Nur für mehrspindlige Bearbeitungen müssen auch mehrere Funkschnittstellen installiert werden, da die Signale parallel zur Verfügung stehen müssen.“

Ceratizit Deutschland GmbH

www.cuttingtools.ceratizit.com

Ceratizit S.A.

Route de Holzem, 101

L-8232 Mamer, Luxemburg

Telefon: +352 31 20 85–1

E-Mail : info@ceratizit.com

Internet: www.ceratizit.com

Blum-Novotest GmbH

Kaufstr. 14

D-88287 Grünkraut

Telefon: +49 751 6008–0

E-Mail: info@blum-novotest.com

Internet: www.blum-novotest.com

Gebr. Heller Maschinenfabrik GmbH

Gebrüder-Heller-Straße 15

D-72622 Nürtingen

Telefon: +49 7022 77–0

E-Mail: info@heller.biz

Internet: www.heller.biz

Über Bazmod

Im Rahmen des vom BMWF geförderten Verbundprojektes Bazmod (Bauteilgerechte Maschinenkonfiguration in der Fertigung durch Cyber-Physische Zusatzmodule; Laufzeit 11/13 − 09/17) haben die Projektpartner standardisierte Energie- und Kommunikationsschnittstellen entwickelt, um Komponenten wie Messmittel, Werkzeuge oder Beschriftungsapparate und ihre Sensoren zur Prozessüberwachung und -optimierung an die Werkzeugmaschinensteuerung anzubinden. So wurde beispielsweise die bestehende HSK-Schnittstelle um Kontakte auf der Planfläche zur Daten- und Energieübertragung erweitert, was in einen Normierungsantrag für einen HSK-i-Standard mündete. Auf diese Weise wird es möglich, die Zusatzkomponenten als sich automatisch konfigurierende Systeme – in Form von cyber-physischen Modulen – in die Maschine zu integrieren.

Projektpartner: Komet (Projektkoordination), Mapal, Blum-Novotest, Renishaw, SW, Kessler. Hainbuch, Röhm und Trigerion sowie die Forschungsinstitute ISW und IFW der Universität Stuttgart, IWB der TU München sowie Fraunhofer IGCV.

Weitere Infos unter www.bazmod.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,