Nockenwellen werden während der Produktion regelmäßig mit Wellenmessmaschinen auf ihre Fertigungsqualität überprüft. Die Referenznockenwelle von Mahr dient dazu, die Messgeräte selbst regelmäßig und schnell zu überprüfen und damit die Fertigungsqualität zu sichern sowie frühzeitig Ausschuss zu verhindern. Mahr hat die Referenznockenwelle zusammen mit dem namhaften Nockenwellenproduzenten Schleicher in München entwickelt, der sie auch fertigt. Jede davon kann optional durch ein DAkkS-Referenzlabor für Längenmesstechnik kalibriert werden.

Die Referenznockenwelle hat eine Länge von 39 cm und verfügt über alle weltweit gängigen Nockenformen, C-Referenzen und weitere Merkmale: konkave und konvexe Nocken, Schrägnocken, Doppelnocken, Dreifachpumpennocken sowie Exzenter, Lager mit der Qualität g6, Zweiflach, axiale und radiale Bohrungen, Passfedernut, Triggerrad und Passlager. Zur Überprüfung einer Nockenwellenmessmaschine spannt der Werker die Referenzwelle ein und lässt an der entsprechenden Nocke bzw. dem relevanten Merkmal das Messprogramm ablaufen. Die ermittelten Werte vergleicht er mit den Werten des Kalibrierscheins. Eingesetzt werden kann die Referenznockenwelle in Nockenwellenmessmaschinen aller Fabrikate.

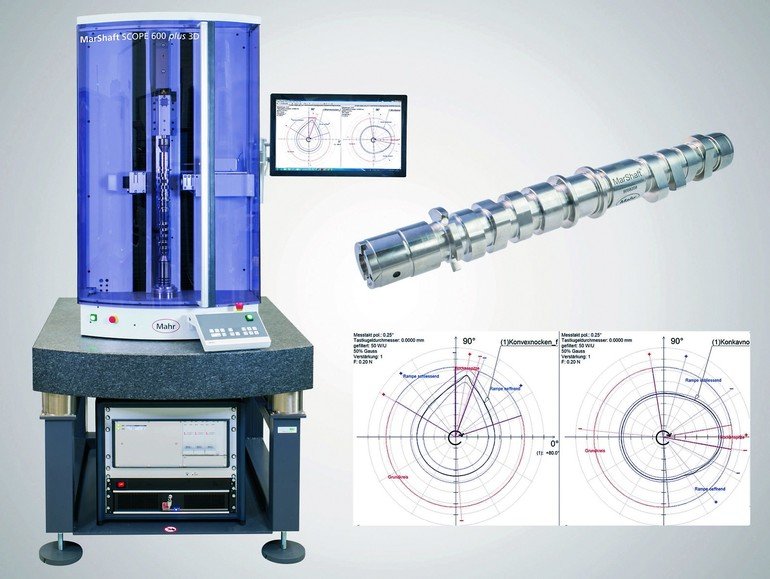

Optional mitgeliefert wird die Referenznockenwelle bei der Wellenmessmaschine Marshaft Scope 600 plus 3D. Dieser Referenzmessplatz ermöglicht durch die Kombination von optischen und taktilen Sensoren eine 3D-Funktionalität. Dadurch kann eine Nockenwelle in einer Aufspannung komplett überprüft werden. Der Messplatz ist jetzt auch mit einem Schwingungsisolationssystem lieferbar und bietet so hochgenaue Formmessungen direkt in der Produktion – beispielsweise bei der Messung der Zylinderform (6 μm Toleranz) an Hauptlagern.

Zusätzlicher 2D-Taster

Das Messsystem verfügt über ein neues 2D-Tastsystem, ein motorisches Widerlager sowie eine Kalibrierung für die Linearachsen. Die Matrixkamera misst optisch in wenigen Sekunden Merkmale wie z. B. Durchmesser, Längen, Radien, Form, Lagemerkmale, Nockenwinkel oder den Nockenhub von konvexen Nockenformen. Der zusätzliche 2D-Taster erfasst Merkmale, die optisch nicht messbar sind: konkave Nockenform, Planläufe, Referenzelemente in axialer Richtung wie axiale Bohrungen oder klassische Passfedernuten. Zusätzlich ermittelt das Messsystem auch die Ventilgeschwindigkeit und -beschleunigung an Vor- und Nachnocken (auch sektorweise). Dabei sind das taktile und optische System in ein Koordinatensystem eingemessen.

Der Messplatz arbeitet mit der Softwareplattform Marwin und leistet in dieser Kombination die vollständige 3D-Funktionalität. Eingesetzt wird der Messplatz sowohl für die einzelnen Arbeitsfolgen wie auch für die anspruchsvolle Endkontrolle von fertigbearbeiteten Nockenwellen.

Mahr GmbH

www.mahr.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,