Firmen im Artikel

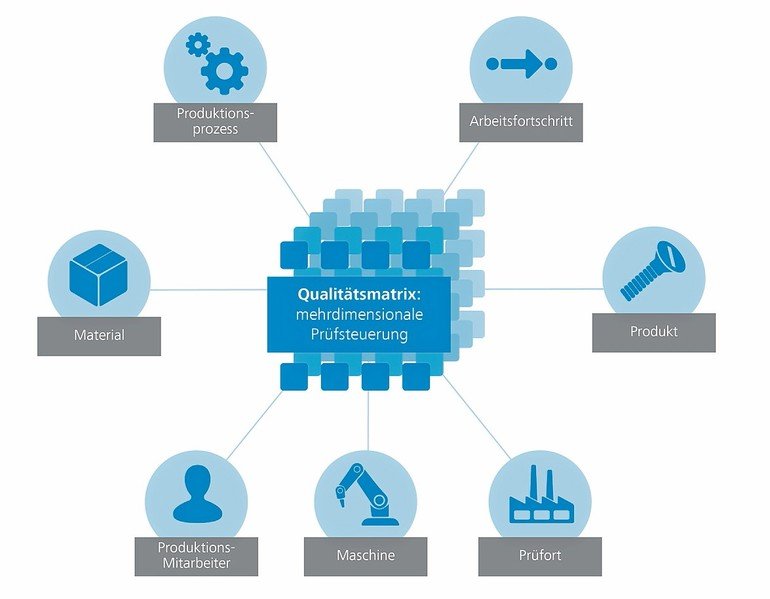

Eine Frage, die viele Industrieunternehmen bewegt, ist: Wie kann ich die Art und Logik meines Prüfgeschehens zentral konfigurieren und jederzeit dynamisch anpassen? Eine Antwort darauf liefert die neue Funktion „Qualitätsmatrix“ der CAQ/MES-Software von Zeiss Guardus. Ziel des neuen Moduls der Ulmer Carl Zeiss MES Solutions GmbH ist es, die Prüfkosten zu reduzieren und gleichzeitig die Produktions-Performance – also die produzierten Stück pro Zeiteinheit – zu steigern. Die Konfigurationsmatrix bildet dabei alle qualitätsrelevanten Einflussgrößen in der Fertigung ab. Dazu gehören die acht Faktoren „Produkt“, „Prüfort“, „Prozess“, „Arbeitsfortschritt“, „Maschine“, „Werkzeug“, „Material“ und „Bediener“.

Am Beginn der Planung steht immer

der Parameter „Produkt“ mit seinen Spezifikationen für die Herstellung und dem daraus resultierenden Prüfplan. Der Faktor „Prüfort“ verfeinert die Konfiguration des Prüfgeschehens um wichtige standortbedingte Einflussgrößen wie beispielsweise Montagearbeitsplätze mit In-Prozess-Kontrollen oder Off-Line-Laborprüfungen. Der „Produktionsprozess“ selbst ist ebenfalls eine wichtige Stellschraube der Matrix, denn die Erststückprüfung einer Vor- oder Nullserie erzwingt andere Vorgänge als eine Serien- oder Letztteilprüfung. Die Steuerung des Prüfumfangs über das Letztteil hält zudem interessante Einblicke für den Werkzeugbau bereit: An den Qualitätsparametern des Letztteils zeigt sich die aktuelle Güte des verwendeten Werkzeugs. Somit kann der Planer den nächsten Wartungs- und Nachbearbeitungszyklus des Produktionsmittels gezielt ableiten. Die Einflussgröße „Arbeitsfortschritt“ entscheidet in den Prüfarbeitsgängen über zeit- und/oder mengenbedingte Abhängigkeiten. Dann folgt der Parameter „Maschine“, also die Produktionsanlagen.

Ein enges Zusammenwirken mit dem Kennzahlenmonitor „Produktions-Cockpit“ sowie der darin abgebildeten KPI „Overall Equipment Effectiveness“ (OEE) erlaubt die exakte Anpassung der Einflussgröße an die notwendige Prüfsituation. Hinzu kommt die Berücksichtigung von Maschinenzuständen wie beispielsweise „Störung“, „Rüsten“ oder „Produktion“. Darauf aufbauend berücksichtigt das „Werkzeug“ die Komplexität des eingesetzten Werkzeugs sowie die damit einhergehenden Veränderungen in den Prüfprozessen. Auch das verwendete „Material“ ist Teil der neuen Funktion Qualitätsmatrix und kann als relevanter Parameter aktiviert werden. Last but not least ist der „Produktionsmitarbeiter“ ein wichtiger Einflussnehmer auf die notwendige Art und Logik der Prüfung.

Carl Zeiss Industrielle Messtechnik

www.zeiss.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,