Gewindetriebe treiben im wahrsten Sinne des Wortes die Wirtschaft an. Sie kommen in ihren verschiedenen Ausprägungen beispielsweise in Werkzeugmaschinen, in Fahrzeugen sowie in der Hebe- und Fördertechnik zum Einsatz. Zur Sicherstellung ihrer Funktion unterliegen Gewindetriebe engen Fertigungstoleranzen. Neben der Einhaltung der geometrischen Toleranzen ist die Sicherstellung einer Oberfläche mit definierten tribologischen Eigenschaften Voraussetzung für die effiziente Anwendung eines Gewindetriebs.

Die Geometrie der Gewinde hat einen starken Einfluss auf den Einsatzbereich des Gewindetriebs. So werden Trapezgewinde beispielsweise für die Bewegung hoher Lasten eingesetzt, da durch die tiefen Gewindeflanken große Kräfte übertragen werden können. Ist die Belastung nur in eine Richtung hoch, wie beispielsweise bei Spindelpressen, werden Sägengewinde eingesetzt. Die Fertigung von Trapez- und Sägengewinden erfolgt zumeist durch das Gewindewirbelverfahren. Gründe hierfür sind einerseits die zumeist geringen Losgrößen und andererseits die günstigen Oberflächeneigenschaften, die durch den Prozess entstehen.

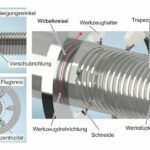

In Bild 2 ist die Prozesskinematik des Wirbelverfahrens dargestellt. Während des Fertigungsprozesses wird die Qualität der Oberfläche beim Wirbeln vor allem durch den Verschleißzustand und die Positionsgenauigkeit der Schneiden bestimmt. Die Überwachung des Werkzeugverschleißes oder auch der Oberfläche ist während des Prozesses aktuell jedoch nicht möglich. Zum einen ist die Gewindeflanke aufgrund ihrer Lage nur schlecht erreichbar und zum anderen erschwert die Rotation von Werkzeug und Werkstück während des Prozesses die Aufnahme von Messdaten.

Aus diesen Gründen findet eine Kontrolle der Oberflächenqualität an der Maschine aktuell deshalb nur stichprobenartig auf Basis des Erfahrungswissens des Personals statt. Um Ausschuss zu vermeiden und eine hohe Qualität der Gewindetriebe sicherzustellen, soll daher in einem gemeinsamen Projekt zwischen der Bornemann Gewindetechnik GmbH und dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover ein Messsystem zur prozessparallelen Überwachung der Oberflächenqualität von Trapezgewinden entwickelt werden.

Das Wirbelverfahren

Zur Analyse der Messaufgabe muss zunächst die Kinematik des Fertigungsprozesses betrachtet werden. Beim Gewindewirbeln wird die Gewindeoberfläche durch eine kombinierte Bewegung des Wirbelkreisels und des Werkstücks hergestellt (vgl. Bild 2). Auf dem Wirbelkreisel befinden sich in der Regel zwischen drei und acht über den Umfang gleichmäßig verteilte Schneiden, die die Kontur eines Gewindegangs abbilden.

Neben der Kinematik des Fertigungsprozesses hat die spätere Anwendung ebenfalls einen Einfluss auf das auszuwählende Messverfahren. Da der Kontakt zwischen Gewindemutter und Gewindespindel im Optimalfall über die gesamte Gewindeflanke erfolgt, ist eine Erfassung der gesamten Gewindeflankenoberfläche notwendig, um die Qualität bewerten zu können.

Die Rotation des Werkstücks während des Prozesses schließt sowohl taktile Verfahren als auch optische Verfahren mit kleinem Messbereich zur Oberflächenerfassung aus, da zur Erfassung der gesamten Flanke eine zusätzliche Bewegung des Sensors notwendig wäre. Ein geeignetes Messverfahren muss die Erfassung der gesamten Gewindeflanke in einem Messvorgang ermöglichen. Hierzu ist eine monochrome Industriekamera vorgesehen.

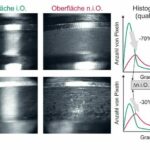

Als Funktionsnachweis wurden Gewinde mit Oberflächen innerhalb der Anforderungen (i.O.) und Gewinde mit Oberflächen außerhalb der Anforderungen (n.i.O.) mit der Kamera aufgenommen. Die Bilder der Oberflächen eines Trapezgewindes TR 65×7 sowie eines Trapezgewindes TR 80×10 sind in Bild 3 dargestellt. Aufgrund der unterschiedlichen Oberflächenbeschaffenheiten ist das Reflexionsverhalten der Oberflächen sehr unterschiedlich. Die Grauwertverteilung des Bildes verändert sich somit mit der Oberflächenqualität.

Aus dem schematisch dargestellten Histogramm ist erkennbar, dass sich die Amplitude des Maximalwertes bei den Gewinden mit n.i.O.-Oberfläche im Vergleich zu denen mit i.O.-Oberfläche signifikant verringert. Bei unterschiedlichen Gewindegrößen ist die Änderung des Grauwertmaximums unterschiedlich ausgeprägt. Um das geänderte Reflexionsverhalten für die Oberflächenüberwachung nutzen zu können, ist es daher notwendig, die Grenze zwischen i.O.- und n.i.O.-Oberfläche auch bei geänderter Gewindegröße definieren zu können.

Herausforderungen durch Aufnahmebedingungen

Die Anwendung der Bildverarbeitung im Fertigungsprozess erfordert eine sichere und wiederholbare Unterscheidbarkeit zwischen n.i.O.- und i.O.-Oberflächen. Um eine präzise Unterscheidung zu ermöglichen, ist es notwendig, die Einflussgrößen bei der Bilderfassung zu identifizieren und zu analysieren.

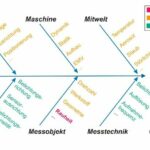

Die identifizierten Einflussgrößen auf das erfasste Bild sind in einem Ishikawa-Diagramm in Bild 4 abgebildet. Die Zielgröße (rot) der Bildverarbeitung ist die Rauheit. Die Stellgrößen (grün) bei der Bildaufnahme sind u. a. die Belichtungszeit und die Belichtungsrichtung. Die Stellgrößen müssen so eingestellt werden, dass bei den gegebenen Randbedingungen (orange) wie z. B. der Werkstückdrehzahl ein klares Bild der Oberfläche erzeugt wird. Randbedingungen, die nicht durch die Stellgrößen kompensiert werden können, müssen durch andere Maßnahmen wie z. B. die Einhausung der Kamera gegen Verschmutzung kompensiert werden.

Die identifizierten Einflussgrößen wurden in einem Versuchsaufbau in einer Werkzeugmaschine untersucht, um die Stellgrößen möglichst kontrolliert anpassen zu können. Mit den aufgenommenen Bildern wird aktuell ein Bildverarbeitungsalgorithmus auf Basis der Grauwertunterschiede der Oberflächen entwickelt.

Ausblick

Auf Basis der kontrollierten Stellgrößenanpassung wird aktuell ein für den Prozess optimierter Messaufbau entwickelt. Durch den Aufbau wird gewährleistet, dass der Algorithmus auch während des Wirbelprozesses eingesetzt werden kann. Das vorgestellte System zur Oberflächenüberwachung ist Teil eines Systems zur Qualitätsüberwachung beim Gewindewirbeln. Im nächsten Schritt werden das vorgestellte System sowie ein weiteres System zur Erfassung der geometrischen Gewindeparameter an der Wirbelmaschine in Betrieb genommen. Anschließend erfolgt die Entwicklung eines Qualitätsüberwachungsalgorithmus zur Online-Bewertung der Qualität auf Basis von Messdaten. Mithilfe des ermittelten Qualitätszustandes werden später Handlungsempfehlungen für die Bediener abgeleitet.

Danksagung

Das Forschungsprojekt „Online-Qualitätsüberwachung beim Gewindewirbeln – Quali-Wirb“ wird aufgrund eines Beschlusses des Deutschen Bundestages im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert und von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ (AiF) betreut. Das IFW und der Kooperationspartner Bornemann Gewindetechnik GmbH & Co. KG bedanken sich für die finanzielle Unterstützung in diesem Projekt.

IFW Institut für Fertigungstechnik und Werkzeugmaschinen, Leibniz Universität Hannover

www.ifw.uni-hannover.de

Die Autoren

B. Denkena, H. Klemme, N. Klages, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,