Werkzeugverschleiß stellt produzierende Unternehmen vor große Herausforderungen, da Verschleiß erhebliche Einflüsse auf den Prozess, die Oberflächengüte und Maßhaltigkeit hat [1]. Eine Prognose des Verschleißes auf Basis der Betriebsstunden des Werkzeugs wird unter anderem durch chargenbedingte Schwankungen von über 50 % bei Werkzeugen [2] sowie Materialschwankungen verhindert. Variierende Eingriffsbedingungen erhöhen die Unsicherheit weiter. Vor allem kleine mittelständische Unternehmen (KMUs) mit einer hohen Anzahl an Einzelteilen oder Kleinstserien und damit vielfältigen Prozessen sind stark betroffen.

Im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekt „ProKI“ wurde daher ein bildbasierter KI-gestützter Ansatz entwickelt. ProKI verfolgt das Ziel, das an den Hochschulen vorhandene Wissen im Bereich künstlicher Intelligenz (KI) in die Wirtschaft zu transferieren. Ein Bestandteil von ProKI sind Umsetzungsprojekte.

Im Rahmen eines solchen Projekts wurde in Zusammenarbeit des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) Hannover und der RSConnect GmbH eine kamerabasierte Verschleißüberwachung umgesetzt. Der kamerabasierte Ansatz zur Verschleißüberwachung ermöglicht es, Verschleiß eindeutig und schneidenaufgelöst zu bestimmen. Verfahren wie die Verschleißprognose über Maschinenströme, taktile Verfahren oder Durchlichtansätze erreichen nicht die gleiche Genauigkeit und erfordern zudem einen hohen Parametrieraufwand [3]. Weiterhin entfällt durch die Integration der Kamera in die Maschine das Ein- und Auswechseln der Werkzeuge [4]. Manuelle Tätigkeiten und Nebenzeiten werden so reduziert.

Umsetzung

Die Verschleißüberwachung wird im ProKI-Experimentierfeld umgesetzt. Dieses besteht aus einem DMG Mori Milltap 700 5-Achs Bearbeitungszentrum, mehreren Rechnern und einem Kuka Beladeroboter. Für die Bildaufnahme ist eine Heidenhain VT121 Kamera auf der Nebenfläche des Maschinentischs, wie in Bild 1 gezeigt, montiert. Zur Bearbeitung wird die dreh- und schwenkbare Fläche des Maschinentisches verwendet.

Ein von RSConnect, Dr Johannes Heidenhain GmbH und dem IFW entwickelter Kamerazyklus [4] ermöglicht die automatisierte Aufnahme von Bildern des Werkzeugs mit einer einzelnen Zeile NC-Code. Die Kamera nimmt das Werkzeug durch die zwei verbauten optischen Einheiten sowohl von der Seite als auch von unten auf. Das KI-Modell kann den Verschleiß so von allen Seiten erfassen.

Das Verschleißüberwachungssystem ist in Bild 2 dargestellt. Zunächst detektiert die Verschleißsegmentierung die Verschleißform („Freiflächenverschleiß“, „Ausbruch“ und „Anhaftung“) und -fläche im Bild. Berechnet werden daraufhin Verschleißkenngrößen wie die Verschleißmarkenbreite VB und VB,max sowie die Fläche des Ausbruchs in µm. Ein Alarm löst aus, wenn eine der Verschleißkenngrößen einen vom Benutzer festgelegten Schwellwert überschreitet.

Grundlage für die Verschleißberechnung ist die möglichst exakte Segmentierung der verschlissenen Fläche durch das KI-Modell. Daher wird in diesem Beitrag zunächst das KI-Modell zur Erkennung und Segmentierung des Verschleißes im Bild vorgestellt und untersucht.

Die Untersuchung der Genauigkeit der Verschleißberechnung steht noch aus und birgt einige Herausforderungen. Zum einen eine fehlende Vergleichbarkeit, etwa durch manuelle Mikroskopmessungen und zum anderen Abweichungen, die vor (Labelqualität und Erkennungsgüte des KI-Modells) und während der Verschleißberechnung (Berechnungsmethode) entstehen können.

KI-Modell zur Verschleißsegmentierung

Zur Verschleißsegmentierung wird das KI-Modell YOLO v8 [5] verwendet. Dieses Modell erzielt eine hohe Erkennungsgüte bei gleichzeitig kurzer Ausführungszeit und ist daher auch für die Ausführung auf Embedded Systems geeignet [3]. Ausgeführt wird das Modell auf dem Embedded System „GREY.Box“ von RSConnect. Dieses verfügt über Schnittstellen zum Einbinden der Maschinendaten und Sensorik.

Im Projekt ist die GREY.Box mit der Kamera sowie mit der Maschine verbunden und kommuniziert über OPC UA [4]. Ebenfalls übermittelt wird das Bild der Kamera. Für das Training des KI-Modells werden entsprechend den anzulernenden Verschleißformen Bilder mit dazugehörigen Labels benötigt. Für die erste Umsetzung wurden 1800 Bilder einer Werkzeuggeometrie aufgezeichnet. Verwendet wurden 5 Fräser des Typen „VHM Schaftfräser Alligator Stahl Ø 10 mm“, siehe Bild 3.

Die Prozessbedingungen wurden während eines Planfräsprozesses variiert, um Verschleiß zu begünstigen. Nach jeder abgespanten Ebene wurde eine Bildserie aufgenommen. Im Datensatz sind die drei Verschleißformen Freiflächenverschleiß, Ausbrüche und Anhaftungen enthalten. Das KI-Modell erlernt durch das Training, die unterschiedlichen Verschleißformen zu segmentieren (siehe Bild 2).

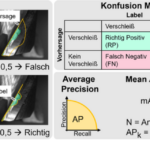

Das Modell wird auf 80 % des Datensatzes trainiert. Eine Validierung findet während des Trainings auf weiteren 10 % des Datensatzes statt. Die verbleibenden 10 % werden für den finalen Test des Modells verwendet. Die Beurteilung erfolgt anhand der Mean Average Precision (mAP). Die mAP ist eine gängige Metrik im Bereich der Objekterkennung und -segmentierung [6]. Sie bewertet den Trainingserfolgs des KI-Modells und gibt eine Aussage darüber, wie gut die Vorhersage des KI-Modells mit den Labeln übereinstimmt. Der bestmögliche Wert beträgt eins.

Für die Berechnung der mAP wird zunächst die Intersection over Union (IoU, Überschneidung von Label und Prognose) berechnet. Bei der Überschreitung eines festgelegten Schwellwerts wird die Vorhersage als „Richtig“ gewertet. Die mAP@0.5 gibt beispielsweise an, dass als Schwellwert für die IoU 0,5 beträgt. Der Zusammenhang ist in Bild 4 dargestellt.

Ergebnisse

Mit dem erstellten Datensatz lässt sich unter Verwendung von YOLO v8 X (Extra Large) eine mAP@0.5 von 0,652 auf dem Testdatensatz erzielen. Erkannt werden die drei Klassen Freiflächenverschleiß, Ausbruch und Anhaftungen. Die AP@0.5 der einzelnen Klassen unterscheidet sich dabei deutlich. Für Freiflächenverschleiß wird eine AP@0.5 von 0,600 erreicht. Für Ausbrüche werden 0,773 erzielt. Anhaftungen werden mit einer AP@0.5 von 0,583 am schlechtesten erkannt.

Die mAP bewertet die Performance des KI-Modells zur Verschleißsegmentierung (Bild 2) Eine direkte Ableitung der Genauigkeit der Verschleißberechnung (siehe Bild 2) aus der mAP ist nicht möglich, da keine „Ground Truth“ für die Verschleißmarkenbreite und die Fläche der Ausbrüche vorliegt. Hierfür wird eine Referenzmessung mittels Mikroskopaufnahmen benötigt. Daher wird nachfolgend lediglich die Verschleißsegmentierung des KI-Modells bewertet. Die Bewertung der Verschleißberechnung steht noch aus.

Bei näherer Betrachtung der Ergebnisse wird deutlich, dass bei den Klassen Anhaftung und Freiflächenverschleiß vermehrt Hintergrunddetektionen auftreten (Falsch-Positiv-Detektionen). Dies ist bei Ausbrüchen nur vereinzelt der Fall. Auffällig ist außerdem, dass die AP nicht mit der Anzahl an Labeln im Trainingsdatensatz korreliert. So ist Freiflächenverschleiß mit ca. 1000 Instanzen im Testdatensatz am häufigsten vertreten. Für Ausbrüche existieren hingegen nur ca. 134 Instanzen im Testdatensatz. Dennoch wird für die Klasse Ausbruch eine wesentlich höhere AP@0.5 erzielt.

Eine mögliche Ursache ist die Genauigkeit der Label. Freiflächenverschleiß tritt auf einer Vielzahl der Bilder nur sehr feinflächig auf (durchschnittliche Labelfläche 2600 Pixel, entspricht 0,2 % der Gesamtpixelfläche). Da diese kleinen Flächen auch für Menschen nur schwer erkennbar sind, ist davon auszugehen, dass auch die Label selbst Unsicherheiten enthalten. Gleiches gilt für Anhaftungen (ØA ≈ 4000 Pixel). Ausbrüche sind meist deutlicher sichtbar (ØA ≈ 7000 Pixel) und lassen sich daher mit einer höheren Genauigkeit labeln.

Zusammenfassung und Ausblick

Mit Abschluss des ProKI-Umsetzungsprojektes von RSConnect und dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) liegt eine Methode zur bildbasierten und KI-unterstützten Verschleißüberwachung vor. Aufgebaut wurde ein Datensatz, der die drei Verschleißklassen Freiflächenverschleiß, Ausbrüche und Anhaftungen enthält. Mit dem Datensatz wurde ein YOLO v8 X (extra large) Modell zur Verschleißsegmentierung trainiert.

Die Untersuchung hat gezeigt, dass die Methode Potenzial zur Überwachung von Werkzeugverschleiß bietet. Mit einer AP@0.5 von 0,773 werden Ausbrüche bereits zuverlässig erkannt. Diese sind besonders relevant für die Oberflächenqualität und sind daher ein wesentliches Kriterium für den Werkzeugwechsel.

Um die Detektionsgenauigkeit weiter zu erhöhen, sollte in zukünftigen Arbeiten eine möglichst frontale Schneidenausrichtung mit festem Ausrichtungswinkel erfolgen. Dies führt zu einer einheitlicheren Labelqualität und erhöht zusätzlich die Vergleichbarkeit. Des Weiteren kann die Labelqualität durch Verwendung eines hochauflösenden Sensors gesteigert werden, da mit mehr Details im Bild feinere Label erstellt werden können. Die Verwendung einer Kamera mit Farbsensor bietet weiteres Potenzial, da je nach Beschichtung des Fräsers die verschlissene Fläche eine andere Farbe aufweist.

Außerdem ist geplant, das Modell hinsichtlich weiterer Werkzeuggeometrien und Beschichtungen zu validieren und zu erweitern. Ferner steht die Beurteilung der Genauigkeit der Umrechnung in die Verschleißkenngrößen aus. Referenzaufnahmen mittels Mikroskop ermöglichen dabei die Beurteilung des Fehlers, der sich durch die Labelqualität, die Segmentierungsgenauigkeit des KI-Modells und der Umrechnung der segmentierten Fläche in die Verschleißkenngrößen ergibt.

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Universität Hannover

www.ifw.uni-hannover.de

RSConnect GmbH

https://www.rsconnect.de

Die Autoren

Berend Denkena, Jonas Becker, Paul Krombach, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) Universität Hannover, Rainer Schmutte, Geschäftsführer RSConnect GmbH

Quellen

[1] Denkena, B., & Tönshoff, H. K. (2011): Spanen: Grundlagen. Springer Berlin Heidelberg. https://doi.org/10.1007/978–3–642–19772–7

[2] Männel, S. (2001): Prozeßüberwachung bei der Drehbearbeitung gehärteter Stähle (Als Ms. gedr). VDI-Verl. ISBN: 978–3–18–387308–1

[3] Nebeling, P. H., & Burghardt, M. (2023): Automatisierte Erfassung des Freiflächenverschleißes: An Zerspanwerkzeugen mit geometrisch definierter Schneide. Zeitschrift Für Wirtschaftlichen Fabrikbetrieb, 118(7–8), 528–535. https://doi.org/10.1515/zwf-2023–1100

[4] Denkena, B., Klemme, H., Krombach, P.: (2023): Automatisierte Werkzeugüberwachung mit KI: Verschleißabschätzung, SPS-MAGAZIN, Fachzeitschrift für Automatisierungstechnik, Ausgabe 13/2023, S. 92–93.

[5] Jocher, G., Chaurasia, A., & Qiu, J. (2023): Ultralytics YOLO (Version 8.1.0) [Computer software]. https://github.com/ultralytics/ultralytics

[6] Padilla, R., Netto, S. L., & Da Silva, E. A. B. (2020). A Survey on Performance Metrics for Object-Detection Algorithms. 2020 International Conference on Systems, Signals and Image Processing (IWSSIP), 237–242. https://doi.org/10.1109/IWSSIP48289.2020.9145130

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,