Zur Überwachung wird der Werkzeugzustand indirekt per Erfassung des vom Werkzeug bei der Zerspanung erzeugten Körperschalls, der Schnittkraft, des Drehmoments oder der von den Spindel- oder Vorschubantriebsmotoren aktuell verbrauchten elektrischen Wirkleistung beobachtet. Diese Messwerte verändern sich infolge Werkzeugverschleiß und -bruch und werden mit Grenzwerten unter Hinzunahme teilweise ausgefeilter Strategien überwacht.

Die meisten Zerspanungswerkzeuge werden nicht mit Körperschall- oder Kraftmessung, sondern mit der Wirkleistungsmessung kontrolliert. Der Wirkleistungsmesswert wird einerseits über eine Messung der Ströme und Spannungen an allen drei Zuleitungen zum Spindel- oder Vorschubmotor gewonnen, andererseits aber auch als „digitale Antriebsdaten“ aus der NC-Steuerung ausgelesen. Beim Auslesen kann zwischen Wirkleistung und Drehmoment unterschieden werden, die sich nur um die Faktoren für Motordrehzahl und 2π unterscheiden.

Wirkleistungsmessung mittels interner Antriebsdaten

Die Ermittlung der Wirkleistung oder des Drehmoments anhand der internen Antriebsdaten vereinfacht die Verkabelung und reduziert den Umfang zu installierender Elektronik, dadurch ist diese Methode sehr beliebt und verbreitet, auch im Zusammenhang mit Tool Monitoren von Nordmann. Alternativ kann eine Wirkleistungsmessung über die direkte Messung mittels Stromsensor und Spannungsabgriff erfolgen, beispielsweise über das Messgerät WLM-3S (s. Bild 1).

Wirkleistungsmessung mittels direkter Messung von Strom und Spannung

Die direkte Messung ist nicht an einen Takt gebunden, mit dem die steuerungsintern gewonnenen digitalen Antriebsdaten über eine Datenleitung zum Werkzeugüberwachungssystem gelangen. Der Unterschied fällt auf, wenn erstens die Messung von Strom und Spannung besonders rauscharm und mit besonders hoch auflösenden A/D-Umsetzern erfolgt und zweitens das auswertende Werkzeugüberwachungssystem eine höhere Taktrate bei der Verarbeitung mittels Stromsensoren und Spannungsabgriff gewonnener Wirkleistungsmesswerte bietet als die Übertragungsfrequenz der steuerungsintern gewonnenen Antriebsdaten.

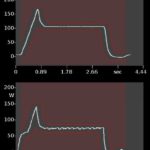

So tritt der Qualitätsunterschied erst seit der Entwicklung des Tool Monitors SEM-Modul-e2 und des neuen Wirkleistungsmessgerätes WLM-3S so richtig in Erscheinung. Die Taktung, mit der Messwerte vom Tool Monitor verarbeitet werden, beträgt jetzt auf jeder einzelnen angeschlossenen Messstelle 50 000 Messwerte pro Sekunde, während die internen Antriebsdaten höchstens eintausendmal pro Sekunde von der Werkzeugmaschinensteuerung zum Tool Monitor gesendet werden können. Insgesamt zeigt sich ein Unterschied im Aussehen der Messkurven. Und zwar sind die analog mittels WLM-3S gewonnenen Messkurven „glatter“, auch ohne Hinzunahme eines Glättungsfilters (Bild 2).

Kleiner Unterschied wirkt sich aus

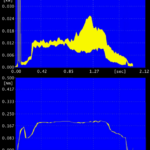

Dieser an sich gering anmutende Unterschied mag normalerweise nicht von Relevanz sein, aber bei der Überwachung kleinster Werkzeuge oder minimaler Zerspanungsquerschnitte macht er sich doch bemerkbar. Das zeigt das jüngste Beispiel anhand der Überwachung eines 2-mm-Bohrers in der Rundtaktmaschine RT von Pfiffner, der von einem 8-kW-Motor über einen Trommelrevolver angetrieben wird. Während sieben aufeinander folgende Bohrungen in der oberen Kurve deutlich sichtbar sind, gehen sie in der unteren Darstellung im Rauschen unter (Bild 4).

Und dieser Effekt scheint unabhängig von der verwendeten Steuerung zu sein. Zumindest wurde er unter ähnlichen Bedingungen bei Steuerungen von Siemens, Bosch und Fanuc beobachtet und mag auch daran liegen, dass das Hauptaugenmerk der Steuerungshersteller darauf liegt Werkzeug und Werkstück auf möglichst präzisen Bahnen zu bewegen anstelle Messwerte von der Werkzeugbelastung zu produzieren. Hingegen liegt bei Nordmann das Hauptaugenmerk auf der Gewinnung von Messwerten, die bestmöglich Auskunft über den Werkzeugzustand geben.

Erfahrungsgemäß darf der Durchmesser der mittels Leistungsmessung per WLM-3S auf Bruch überwachbaren Bohrer 25 % bis 50 % des Durchmessers mittels interner Antriebsdaten überwachbarer Bohrer betragen. So sind beispielsweise Bohrer mit Durchmesser 1 mm an 4-kW-Spindeln oder mit Durchmesser 2 mm an 16-kW-Spindeln per WLM-3S überwachbar (Leistungsangabe für 40 % Einschaltdauer).

Es soll noch auf eine andere Qualität der Wirkleistungsmessung eingegangen werden: Die Ruhe der in Bild 2 oben gezeigten per WLM-3S gewonnenen Messkurve ist keine Folge einer nachträglichen Glättung der Messwerte. Ganz im Gegenteil, die Berechnung der Wirkleistung aus einer Messung von Strom und Spannung aller drei Phasen ist stattdessen sogar ganz besonders in der Lage eine Dynamik im Zerspanungsprozess abzubilden, wenn diese denn vorliegt.

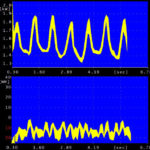

Dies zeigt sich am Beispiel eines ratternden Spiralbohrers mit Durchmesser 8 mm in einer Index-Drehmaschine. Die per WLM-3S gemessene Wirkleistung des z-Achsen-Vorschubantriebs spiegelt sehr deutlich die dynamische Belastung des Vorschubantriebs wider (s. Bild 5 oben), während diese im per internen Antriebsdaten ausgelesenen Drehmoment völlig verloren geht (siehe Bild 5 unten).

Bessere Abbildung der Dynamik des Zerspanprozesses

Diese besondere Fähigkeit der direkten Messung der Wirkleistung zur besseren Abbildung der Dynamik des Zerspanprozesses wird auch zur Überwachung von Fräsern auf Zahnausbruch genutzt.

Der neue Tool Monitor SEM-Modul-e2 erlaubt die parallele Auswertung sowohl der internen Antriebsdaten als auch mittels WLM-3S gewonnener Messwerte. Das heißt beispielsweise, 9 Spindeln einer Rundtaktmaschine werden mittels Wirkleistungsmessung kontrolliert, übrige Spindeln mittels ausgelesener interner Antriebsdaten. Die Grenze liegt bei 16 Messstellen zum Anschluss von Wirkleistungsmessgeräten vom Typ WLM-3S sowie Sensoren zur Kraft- oder Körperschallmessung, während bei der Anzahl per interner Antriebsdaten überwachbarer Spindeln oder Vorschubantriebe keine durch eine Werkzeugmaschine bisher je erreichte Grenze besteht. Die verschiedenen Messkurven werden auf einem Dashboard parallel angezeigt, wobei die Größe der Darstellung flexibel eingestellt werden kann.

Neuer Tool Monitor erweitert Einsatzmöglichkeiten

Alles zusammengefasst, erweitert Nordmann mit diesem Tool Monitor immer mehr den Umfang prozessbegleitend überwachbarer Werkzeuge, sowie aufgrund seiner Rechenleistung und Anschlussmöglichkeiten den Umfang überwachbarer Werkzeugmaschinen. Der Vorteil für den Anwender: Ein System für alle Maschinen, das heißt, ob Mehrspindel-Drehautomat, Rundtaktmaschine, Bearbeitungszentrum oder CNC-Dreh- oder Schleifmaschine – es wird immer der gleiche Tool Monitor verwendet, die Adaptierung erfolgt über die Sensorwahl, gegebenenfalls ergänzt um die Auswertung interner Antriebsdaten und die Überwachungsstrategie.

Das reduziert den Aufwand für die Einarbeitung der Maschinenbediener und für den „Kümmerer“, der die Geräte technisch beim Kunden betreut. Aber es kann auch seitens Nordmann oft schon per Teamviewer geholfen werden – und zwar ohne ein „Wartemärkchen“ ziehen zu müssen, denn ein schneller und kompetenter Service gehört zur Servicekultur bei Nordmann.

Nordmann GmbH & Co. KG

Kalscheurener Str. 8

D–50354 Hürth

Telefon.: +49 (0) 2233 96 88 0

E-Mail: info@nordmann.eu

Internet: www.nordmann.eu

Über Nordmann

Die 1989 gegründete Firma Nordmann ist ein Hersteller von Werkzeugüberwachungssystemen, der sich aufgrund seiner besonderen Sensorpalette auf besonders schwierige Überwachungsfälle – meist kleine Werkzeuge – spezialisiert hat. Nordmann entwickelt und produziert seine Überwachungsgeräte (Tool Monitore) und Sensoren zur Körperschall-, Kraft- und Wirkleistungsmessung in Hürth (bei Köln) und in Pfäffikon (Schweiz).

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,