1990 haben Josef Bauer und Alois Jellbauer die Firma Jelba mit sechs weiteren Angestellten und einem Azubi in einem umgebauten Landwirtschaftsgebäude gegründet. Schon im Oktober 1992 erfolge dann der Umzug nach Jahrdorf/Hauzenberg in die jetzige Fertigungsstätte. Die Ausrichtung auf Lohnzerspanung wie Fräsen, Drehen und Schleifen sowie die geknüpften Kontakte zur Automobilzulieferindustrie trugen schnell Früchte. In den Folgejahren wurde weiter investiert und flächenmäßig expandiert. Mit nun 10 Hallen, hausgroßen CNC-Maschinen, einem sehr vielseitigen Produktportfolio und Kunden aus dem Automotive- und Energiesektor sowie aus Flugzeugbau, Raumfahrt, Wehrtechnik und Kunststoffbau, ist die Jelba Werkzeug- & Maschinenbau GmbH & Co. KG gefragt wie nie.

Gratfrei direkt von der Maschine macht den Unterschied

In den letzten Jahren hat sich Jelba einen Namen im Bereich der hochgenauen Bearbeitung gemacht, teilweise im 1/100-mm- oder µ-Bereich, wie es oftmals in der Luft- und Raumfahrt gefordert wird. Eine große Stärke ist dabei die Zerspanung im Großteilebereich, die mittlerweile ca. 50 % der Fertigung einnimmt. Drehbearbeitungen bis 3,4 m Durchmesser, Rundschleifen bis zu 2 m Durchmesser sowie Bauteillängen von bis zu 16 m und 80 Tonnen Gewicht sind möglich. Dass die dabei anfallenden Entgratarbeiten nicht mehr von Hand bewerkstelligt werden können, wird spätestens dann klar, wenn man nicht nur die nackten Daten, sondern auch die riesigen Fertigungsanlagen vor Augen hat. Obwohl fast rund um die Uhr an den verschiedensten Großteilen gearbeitet wird, ist die Herstellung dieser Teile mit keiner herkömmlichen Serienproduktion zu vergleichen.

Dennoch legt Jelba selbst bei kleineren Bauteilen und bei überschaubaren Fertigungsmengen den Fokus auf maschinelles Entgraten. Man will durch den Einsatz automatisierter Entgratprozesse gezielt Potenzial freisetzen und die hochqualifizierten Mitarbeiter nicht mit manuellen Entgrataufgaben binden. Auch ist die maschinelle Entgratung prozesssicher und liefert, im Gegensatz zur händischen Entgratung, immer das gleiche reproduzierbare Ergebnis.

Entgratsysteme sorgen für gratfreie Bauteile

Bei Jelba sollte der Entgratspezialist Kempf aus Reichenbach/Fils mit seiner Expertise das manuelle und viel zu aufwändige Entgraten aus dem Herstellungsprozess von Aluminium-Gussteilen eliminieren, die in Extrudermaschinen für die Kunststoffverarbeitung zum Einsatz kommen. Das Entgraten dieser in Kleinserie hergestellten Teile wurde hierbei zunächst noch von Mitarbeitern übernommen, die aber nicht mit der eigentlichen Maschinentaktzeit mithalten konnten. Auch wurden keine einheitlichen Entgratergebnisse erzielt. Diese Probleme konnte durch den Kempf-Außendienstmitarbeiter Waldemar Freund schnell behoben werden: Der Entgratspezialist hat hierfür zum einen das „Back-Burr Cutter & Path Entgratsystem“ und zum anderen den erst im September zur AMB vorgestellten ibex-Ausgleichshalter empfohlen, der mit den ibex-Fräsern als „ibex Entgratsystem“ angeboten wird. Die beiden Entgratsysteme ergänzen sich optimal und können so fast jede Entgrataufgabe bei kleinen und großen Bauteilen abdecken.

Das Back-Burr Cutter & Path Entgratsystem eignet sich für sämtliche definierten Konturen, die geringe Maßschwankungen aufweisen. Durch den individuell erstellten NC-Datensatz, der mit dem Fräser (Back-Burr Cutter) ausgeliefert wird, können 3D-Konturen, Bohrungen in sämtlichen Durchmesserbereichen sowie Kreuzbohrungen und Bohrungsausritte sekundärgratfrei und vor allem prozesssicher entgratet werden. Ein weiterer Vorteil liegt dabei im Versatz des Fräserschnittpunkts während der Bearbeitung. Durch diesen ändert der Fräser stetig den Eingriffspunkt zum Bauteil und kann somit immense Standzeiten ermöglichen.

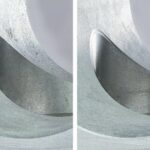

Das ibex-Entgratsystem deckt im Gegensatz dazu die automatisierte Entgratbearbeitung bei undefinierten Konturen und Kanten ab, also z. B. bei Gussbauteilen. Der ibex-Ausgleichshalter ist hierbei für den Druck- und Zugausgleich verantwortlich und kann durch die innenliegende Feder, die in drei Druckstufen erhältlich ist, bis zu 10 mm axial ausgleichen. Die kegelförmigen ibex-Fräser mit Cross-Cut-Geometrie sind in Synergie zum Ausgleichshalter sogar in der Lage, auch radiale Maßschwankungen auszugleichen, sodass auch mit diesem Entgratsystem prozesssicher sämtliche Konturen entgraten werden können.

Entgratlösung für weitere Maschinen

Beide Entgratlösungen wurden bei Jelba zunächst ausschließlich für die Bearbeitung der genannten Aluminium-Gussteile eingesetzt. Während das ibex-Entgratsystem die undefinierte Außenkontur abfährt und entgratet, wird das Back-Burr Cutter & Path Entgratsystem zur Entgratung der innenliegenden Kreuzbohrung verwendet. Der ganze Bearbeitungsprozess verlängerte sich dadurch zwar um etwa eine Minute, jedoch wird dieses Bauteil seither gratfrei direkt in der Maschine produziert und eine Nacharbeit ist nicht mehr erforderlich. Diesen Vorteil will sich Jelba nun an weiteren Bearbeitungsmaschinen zunutze machen und weitere ibex-Entgratsysteme standardmäßig in die Werkzeugwechsler einiger Maschinen integrieren.

Jelba Werkzeug- & Maschinenbau GmbH & Co. KG

www.jelba.de

Kempf GmbH

www.kempf-tools.de