Lange hatten die Japaner auf die Neuauflage ihrer traditionellen Technologieshow warten müssen. Wegen der Coronapandemie hatte die Jimtof 2020 nur als virtuelles Event stattfinden können. Vom 8. bis 13. November 2022 war es dann soweit: Zum 60-jährigen Jubiläum konnte die Jimtof wieder live und in gewohntem Rahmen auf dem futuristischen Messegelände Tokyo Big Sight stattfinden.

Natürlich drehte sich wieder viel um Automatisierung und Digitalisierung, und natürlich waren wieder zahlreiche neue Maschinen und Zerspanungslösungen zu sehen, die für mehr Produktivität und Präzision im Bearbeitungsprozess sorgen sollen. Aber über alldem stand ein Thema, das sich quer über die Messe zog: die Frage, wie sich eine nachhaltigere und ressourcenschonendere Produktion in der Zukunft realisieren lässt.

Nicht umsonst fokussierte bereits der Eröffnungsvortrag zur Messe diesen Punkt. Unter dem Titel „Monozukuri – The Frontier of Carbon Neutral Era“ diskutierte Masamichi Okada, CEO des Fahrzeugbatterie-Entwicklers Primearth EV Energy, die Rolle der Fertigungsindustrie an der Schwelle zum klimaneutralen Zeitalter. Er zeigte die Fortschritte auf, die in der Batterietechnologie wie auch in der Fertigung von Brennstoffzellen gemacht worden sind. Okada plädierte dabei für Technologieoffenheit und stellte dar, wie die traditionelle Produktionstechnik in Zusammenarbeit mit innovativen Playern auf ein zukunftsfähiges Level gehoben werden kann.

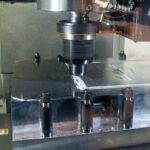

Auf der Messe waren denn auch zahlreiche Lösungen für die Produktion von Komponenten für die E-Mobilität zu sehen. So präsentierte Mazak mit der FSW-460V eine Standalone-Version seiner Rührreibschweißzelle (Friction Stir Welding), die bisher schon in Hybridmaschinen verfügbar war. Anders als bei herkömmlichen Schweißprozessen wird hier das aufgeschmolzene Material durch Reibung verrührt, so dass saubere Nahtflächen entstehen. Das Verfahren biete sich für die Fertigung von Batterie-, E-Motor- oder Wechselrichtergehäusen an – entsprechend hoch sei die Nachfrage aus der Fahrzeugindustrie.

Präzisionsbearbeitung für Brennstoffzellen

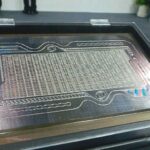

Am Stand von Makino war eine Platte für Brennstoffzellen zu sehen, die auf dem Präzisions-Bearbeitungszentrum iQ500 gefertigt wurde. Diese Bauteile stellen die Reaktionsräume bereit, in denen Wasserstoff und Sauerstoff reagieren und dabei elektrische Energie erzeugen. Getrennt durch Membranen, werden sie in großen Stacks aufeinandergestapelt und erfordern eine hohe Präzision bei der Bearbeitung.

Ein weiterer prominenter Aspekt war der Energieverbrauch von Maschinen und Prozessen. Das „Green“-Label war an vielen Ständen zu finden. Etwa als „Go Green“ bei Mazak. Der Werkzeugmaschinen-Riese hat sich Klimaneutralität als strategisches Unternehmensziel auf die Fahnen geschrieben und will bis 2030 den CO2-Ausstoß über den Produktlebenszyklus halbieren.

Beim Versuch, Produktivität und Umweltschutz in Einklang zu bringen, kommt der Maschinensteuerung eine zentrale Rolle zu. Ein Beispiel liefert die Funktion „Energy Saver“ auf Mazaks Mazatrol-CNC: Sie zeigt den Energieverbrauch der Maschine in Echtzeit und bietet Energiespar-Settings an. Auch der Stromverbrauch im Ruhezustand wird gesenkt. Ein weiterer Ansatzpunkt ist die Kühlmittelzufuhr, die sich automatisch an das simulierte Spänevolumen anpasst. Selbstreinigende Filter sorgen für eine lange Medien-Standzeit.

Auch die Kühlung der Maschinenkomponenten ist relevant: KI-basierte Algorithmen erfassen Temperaturschwankungen im Prozess und kompensieren sie entsprechend. Am Beispiel eines Horizontal-Bearbeitungszentrums HCN-5000 NEO konnte der Energieverbrauch durch derartige Maßnahmen um 46 % gegenüber dem konventionellen Vorgängersystem gesenkt werden.

Ähnliche Wege beschreitet Okuma. Das Label „Green Smart Machine“ prangte auf nahezu jeder ausgestellten Maschine. Auch hier spielt die Steuerung eine Schlüsselrolle – in Form der brandneuen CNC-Generation OSP-P500. Diese bringt das Konzept der „two digital twins“ mit. Das ermöglicht die Simulation der Werkzeugmaschine nicht nur auf der CNC, sondern simultan auch auf einem Desktop-PC im Büro. Auch diese Steuerung bietet ein Monitoring des Energieverbrauchs, aufgeschlüsselt nach Komponenten. Das „Thermo-Friendly Concept“ verringert den Kühlbedarf der Maschine, indem größere Temperaturschwankungen von ± 5 °C akzeptiert werden – bei unveränderter Präzision, heißt es. In einer Beispielrechnung spart das 41 t CO2 pro Maschine und Jahr.

Das Öko-Konzept von DMG Mori trägt den Namen „Greenmode“. Hier spielen Apps für die Steuerungsoberfläche Celos eine wichtige Rolle. Sie sorgen für Transparenz und Optimierung des Energieverbrauchs. Dazu zählen: automatische Abschaltung von Verbrauchern, Regelung der Vorschubgeschwindigkeit und reduzierter Warmlauf. Auch die Rückgewinnung von Energie bei Bremsvorgängen leistet einen Beitrag.

Neues Material für leichtere Maschinen

Neben Steuerung und Komponenten rückt auch die Maschinenkonstruktion selbst ins Blickfeld. „In der Vergangenheit hat man eine Maschine so schwer und massiv wie möglich gebaut, um eine hohe Zerspanungsleistung und Genauigkeit zu gewährleisten“, sagt Yuichi Yonemitsu, R&D Division bei Makino. Entsprechend hoch sei der Stromverbrauch für die Achsbewegungen.

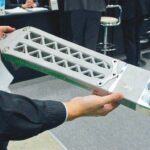

Abhilfe könnten neuartige Materialien schaffen, wie Yonemitsu auf der parallel zur Jimtof stattfindenden Fachkonferenz Imec (International Machine Tool Engineers‘ Conference) darlegte. Im Rahmen des Konzepts „e-Machine“ forscht Makino an einem Leichtbau-Werkstoff, der den bisher bei Maschinenständern eingesetzten Grauguss ersetzen könnte: Athium ist eine neuartige Aluminiumlegierung, die in Kooperation mit dem Leichtmetallhersteller Tajama, der Gießerei Hinode und der Präfektur Saitama entwickelt wurde. Sie ist wesentlich leichter als Grauguss, bietet aber im Unterschied zu herkömmlichen Aluminiumlegierungen eine vergleichbare Steifigkeit.

Am Beispiel eines 5-Achs-Horizontal-Bearbeitungszentrums a500z ersetzten die Ingenieure den Ständer aus FC300-Grauguss durch eine kompatible Version aus Athium. Letztere wiegt 50 % weniger, was den Energieverbrauch der Achsantriebe um 15 % reduziert. Seit Juni 2022 arbeiten drei derartig bestückte Maschinen produktiv in der Makino-eigenen Fertigung.

Zu guter Letzt fügt sich auch die additive Fertigung (AM) in die Nachhaltigkeits-Debatte ein, eröffnet sie doch neue Möglichkeiten des Leichtbaus, der Verfahrensintegration, der Reparatur und der Herstellung von Ersatzteilen. Erstmals widmete die Jimtof diesem Thema eine eigene Area. Auf ihr präsentierten sich 59 Aussteller, darunter große Hersteller wie DMG Mori, Mitsubishi, Matsuura und Sodick.

AM für auch für größere Teile

Matsuura zeigte eine verbesserte Version seiner Hybridmaschine Lumex Avance-25 sowie Beispielteile, die auf der größeren Lumex Avance-60 für Bauräume bis 600 x 600 x 500 mm gefertigt wurden. Diese Maschinen integrieren Fräsbearbeitung und Laserschmelzen im Pulverbett, wodurch sich Strukturen aufbauen lassen, die anders nicht realisierbar wären.

Sodick präsentierte unter anderem ein neues Modell seiner LPM-Baureihe von Pulverbettmaschinen. Die LPM450 verfügt über vier parallele Laserquellen und soll so hohe Druckgeschwindigkeiten erreichen.

Mitsubishi Electric stellte den im Frühjahr vergangenen Jahres lancierten 3D-Metalldrucker AZ600 vor. Er arbeitet nach dem DED-Verfahren (Direct Energy Deposition) mit laserbasiertem Schmelzen von Metalldraht. Anwendungen sieht Mitsubishi etwa bei Reparatur- und Wartungsanwendungen in der Automobil- oder der Luft- und Raumfahrtbranche. Daneben waren Beispielteile zu bestaunen, die auf dem EZ300 gefertigt wurden– dem ersten in Japan entwickelten EBM-Metalldrucker (Electronic Beam Melting).

Schließlich präsentierte auch DMG Mori sein AM-Portfolio, das sowohl Hybridmaschinen mit DED-Technologie als auch Pulverbettanlagen umfasst. Auf der Imec-Konferenz verdeutlichte Yoko Hirono, Leiterin der AM-Entwicklung, wie insbesondere die DED-Technologie die Prozesskette bei der Reparatur von Metallteilen enorm verkürzt und so einen Beitrag zu Nachhaltigkeit und Kreislaufwirtschaft in Branchen wie etwa der Luftfahrt leisten kann.

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,