Der Einsatz intelligenter Technologien zur Senkung des Energieverbrauchs ist für den Fertigungssektor nicht neu, doch die Herausforderungen bei der Implementierung dieser Technologien vor Ort waren lange Zeit ein Hindernis. Jörgen Friesendahl, Global Offer Manager für datengesteuerte Zerspanung bei Sandvik Coromant, berät die Zerspanungsindustrie bei der Einführung intelligenter Lösungen, um den Kohlenstoffausstoß zu senken und den Gewinn zu steigern.

In ihrer Studie über das Internet der Dinge (IoT) und die Verringerung des Kohlenstoffausstoßes schätzt die GSMA, dass im Fertigungsbereich 16 Prozent der Kohlenstoffreduzierung, die nötig ist, um das Netto-Null-Ziel zu erreichen, durch intelligente Fertigungsprozesse erreicht werden kann. Das entspricht einer Menge von 1,4 Gigatonnen CO2 oder den Emissionen von 140 Millionen Autos. Angesichts dieser außergewöhnlichen Zahlen muss man sich fragen, warum in einer Branche, die vor mehr als einem Jahrzehnt den Begriff „Industrie 4.0“ geprägt hat, intelligente Technologien nicht flächendeckend eingesetzt werden. Tatsächlich nutzt aktuell nur etwa ein Prozent der Fertigungsindustrie vernetzte Technologien.

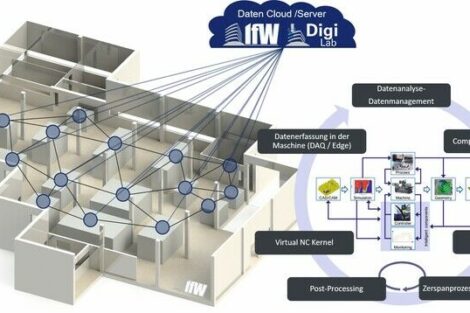

Das häufigste Hindernis für die Einführung intelligenter Technologien in der Fertigung ist das mangelnde Verständnis dafür, wie einfach entsprechende Lösungen implementiert werden können. Der Begriff „Industrie 4.0“ wurde erstmals auf der Hannover Messe 2011 verwendet. Zu dieser Zeit wurden intelligente Fabriken noch als futuristische Anlagen betrachtet, die wenig Ähnlichkeit mit realen Fabriken haben würden. Heute wissen wir, dass die Digitalisierung keine komplette Überholung einer Produktionsstätte erfordert, sondern eher schrittweise durch skalierbare IoT-Technologien und Big Data erreicht wird.

Mit intelligenter Technologie Daten gewinnen

Jede Produktionsanlage erzeugt täglich riesige Datenmengen. Diese sind bei den Bemühungen der Fertigungsunternehmen, die CO2-Emissionen zu reduzieren, zweifellos das wertvollste Gut. Allerdings nutzen viele dieses Kapital nicht optimal – doch wie sollen all diese Unternehmen Energie sinnvoll einsparen, wenn anlagenweite Daten, die belegen, wie viel Energie sie in welchen Bereichen verbrauchen, gar nicht vorliegen?

Ein weit verbreiteter Irrglaube ist immer noch, dass alle Geräte intelligent sein müssen, um erfolgreich Daten zu generieren. In Wirklichkeit haben selbst Fabriken, die mit veralteten Maschinen arbeiten, das Potenzial, Daten aus ihren Produktionslinien zu gewinnen. Die Industrie weiß, dass – je nach Alter und Originalhersteller (OEM) der Anlagen und den verwendeten Kommunikationsprotokollen.

Und Einblicke in den Energieverbrauch einer Anlage sind der Schlüssel zur Identifizierung von Problembereichen. Denn dabei kann sich herausstellen, dass bereits kleine Änderungen an verschiedenen Produktionsprozessen zu einer erheblichen Verringerung der CO2-Emissionen führen. Möglich ist auch, dass einzelne Geräte den größten Spielraum für Verbesserungen bieten. Die Gewinnung von Daten aus diesen Bereichen ist also entscheidend, um den Energieverbrauch einzelner Maschinen zu senken und es gibt verschiedene Technologien, die genau das realisieren.

Eine dieser Lösungen ist die CoroPlus-Produktreihe, die Teil von Sandvik Coromants Angebots für die datengesteuerte Zerspanung ist. Die einzelnen CoroPlus-Lösungen wurden entwickelt, um Fertigungsunternehmen bei der Verbesserung der Effizienz ihrer Zerspanungsprozesse zu unterstützen: So trägt beispielsweise CoroPlus Process Control dazu bei, den Ressourcenverbrauch durch weniger Materialverschwendung zu senken. Das Tool überwacht Maschinen in Echtzeit und kann Aktionen nach programmierten Protokollen auslösen. Wenn etwa in einer Anlage ein einprogrammiertes Problem auftritt, löst CoroPlus Process Control automatisch eine Korrekturmaßnahme aus, wie das Anhalten der Maschine, um weiteren Ausschuss zu vermeiden. Darüber hinaus kann die Durchführung von Wartungsarbeiten mit dieser Technologie die betriebliche Effizienz um bis zu 89 Prozent verbessern.

Energie und Wirtschaft

49 Prozent der im Accenture Commercial Aerospace Insight Report befragten Führungskräfte gehen davon aus, dass es bis zu drei Jahre dauern wird, bis die Luft- und Raumfahrtindustrie wieder das Niveau von 2019 erreicht. Und auch die Automobilbranche hat in fast allen Ländern Verkaufseinbrüche erlebt. Besteht also infolge der Herausforderungen, mit denen Fertigungsunternehmen während der COVID-19-Pandemie konfrontiert waren, die Gefahr, dass die Verringerung der CO2-Emissionen aufgrund der für die Erholung erforderlichen Gewinne nur noch von zweitrangiger Bedeutung ist?

Es ist richtig, dass bei Investitionen in neue Werkzeuge und Bearbeitungsprozesse immer die Wirtschaftlichkeit der Fertigung berücksichtigt werden muss. Doch gerade geeignete Technologien können dazu beitragen, die Gewinne zu steigern und gleichzeitig Energie zu sparen.

CoroPlus Machining Insights wurde beispielsweise entwickelt, um anhand von Echtzeitdaten die Werkzeugoptimierung und damit Produktivität und den Gewinn zu steigern. Die Technologie bietet den direkten Zugriff auf Daten einer bestimmten Maschine – und ermöglicht es so, die Gesamtanlageneffektivität (OEE) und -leistung zu überwachen. Und letztlich machen Kontrollmöglichkeiten wie diese Fertigungsunternehmer sowohl effizienter als auch rentabler.

Fazit

Mehr als ein Jahrzehnt ist vergangen, seitdem der Begriff „Industrie 4.0“ zum ersten Mal in der Öffentlichkeit auftauchte. Seither ist er fester Bestandteil des Industrievokabulars. Verschiedene Untersuchungen deuten jedoch darauf hin, dass trotz der beeindruckenden Möglichkeiten zur Energieeinsparung, die die Digitalisierung der industriellen Fertigung bieten könnte, viele Unternehmungen die Instrumente immer noch nicht nutzen. Um aber die weltweiten CO2-Emissionsziele zu erreichen, müssen sich Fertigungsunternehmen bewusst um eine Reduzierung des Energieverbrauchs bemühen. Sandvik Coromant bietet seinen Kunden Lösungen, die sie dazu einsetzen können. Für Nachhaltigkeit und Wirtschaftlichkeit.

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,