Günter Schuh ist Erfolg gewöhnt. Der Produktionswissenschaftler an der Rheinisch-Westfälischen Technischen Hochschule Aachen entwickelte schon vor acht Jahren zusammen mit seinem Doktoranden Achim Kampker in der gemeinsam gegründeten Start-up-Firma Street Scooter GmbH einen rein elektrisch angetriebenen Pkw mit 30 Kilowatt (40 PS) Leistung und bis zu 130 Kilometer Reichweite pro Akkuladung, der sich für nur rund 5000 Euro ohne Batterie herstellen lässt. Der Prototyp, den die beiden Forscher schufen, begeisterte die Deutsche Post DHL Group so, dass der europaweit größte Postdienstleister dem jungen Aachener Unternehmen 2011 den Auftrag zur Entwicklung eines neuartigen Elektrotransporters erteilte (siehe Interview „100 Postler hatten einen Riesenspaß“ ab Seite 28).

Mittlerweile sind in Deutschland rund 2500 Exemplare des emissionsfreien Kleinlastwagens unterwegs. Die DHL, die das Start-up Ende 2014 komplett aufgekauft hat, erhöhte die Produktion des Transporters kürzlich auf 10 000 Fahrzeuge pro Jahr. Langfristig will das Logistikunternehmen den Großteil seiner Lieferflotte auf elektrischen Betrieb umstellen.

Nun hat Günther Schuh den nächsten Schritt gemacht: Mit einem weiteren neu gegründeten Unternehmen, der „e.GO Mobile AG“, entwickelte er auf dem Aachener RWTH-Campus ein preiswertes Elektroauto für den Stadtverkehr. Das „e.GO Life“ soll in einem knappen Jahr für rund 16 000 Euro auf den Markt kommen. Der 3,40 Meter kleine und rund 500 Kilogramm leichte Wagen wird angetrieben von einem 48-Volt-Elektromotor mit einer Leistung von 22 Kilowatt (30 PS). Pro Akkuladung hat er eine Reichweite von etwa 100 Kilometern.

Problem der Elektromobilität: schwere Batterien

„Bei der Entwicklung des e.GO stand der Fahrer im Mittelpunkt, der die Elektromobilität in der Stadt und im Nahverkehr nutzen will“, erklärt Schuh. Denn Fahrten über lange Strecken mit einem Elektroauto, das schwere Batterien an Bord hat, hält der Wissenschaftler und Unternehmensgründer zwar für „ökologisch gerade noch vertretbar“, doch unterm Strich ist das in seinen Augen „nicht besonders effizient“. Anders im innerstädtischen Verkehr: „Dort bietet sich ein reinrassiges Stadtauto an“, meint Schuh. „Und das wollen wir als neue Fahrzeugkategorie einführen.“

Ein großes Problem bei der Herstellung von Elektroautos sind bislang die kleinen Stückzahlen durch die begrenzte Nachfrage. Denn die meisten klassischen Produktionsmethoden der Automobilindustrie sind bei einer Kleinserie unverhältnismäßig teuer. „Vor allem das Presswerk, der Karosserierohbau und die Lackiererei treiben die Produktionskosten nach oben“, sagt Schuh. Die simple Folgerung der Fahrzeugbauer: „Wir lassen das alles weg.“ Schuh und sein Team brauchen weder Presswerk noch teure Werkzeuge, um aus Rohblechen Karosseriebauteile zu formen. Stattdessen nutzen sie ein Rahmenkonzept, das sich seit Langem in Formel-1-Rennwagen bewährt hat: Anstelle einer selbsttragenden Karosserie verwenden die Entwickler bei e.Go einen Rahmen aus mehreren großen Aluminiumprofilen. Roboter verschweißen sie zu einer robusten Schale – im Rennsport „Monocoque“ genannt –, der mit Kunststoffplanken überzogen wird. Dieses Konzept haben die Forscher auch schon beim Street Scooter für die DHL genutzt.

Entwicklung kostet nur ein Zehntel

Normalerweise dauert die Entwicklung

eines neuen Automobilmodells bis zu vier Jahre und kostet – von der ersten Idee bis zur Serienreife – rund 300 Millionen Euro. Die Aachener kamen dagegen mit Entwicklungskosten von rund 30 Millionen Euro aus, also nur einem Zehntel des in der

Branche üblichen Betrags. An der deutlichen Ersparnis ändert auch nichts, dass dazu noch die Kosten für Dauertests und die aufwendigen Zulassungsprozesse des Fahrzeugs kommen.

Das Erfolgsgeheimnis von Günther Schuh und seinem Entwicklerteam heißt Industrie 4.0 – die digitale Verzahnung aller Elemente der Produktion. „Man braucht eine Infrastruktur an Informationstechnik, die dank miteinander verknüpfter Systeme die Gesamtkosten eines Autos über alle Phasen seiner Nutzungsdauer zuverlässig auf Knopfdruck berechnen kann – Experten sprechen von den Lebenszykluskosten“, erklärt Produktionsforscher Schuh.

Dazu gehört der schnelle und effektive Bau von Prototypen, die alle Entwicklungsschritte greifbar machen und absichern. Bei der herkömmlichen Fahrzeugentwicklung besteht die Absicherung vor allem aus Warten und der Suche nach Fakten und möglichen Fehlern. In der Aachener Forschungsfabrik sind alle Daten schnell und zuverlässig verfügbar – ein entscheidender Beitrag, um die Kosten zu senken.

So erproben die Elektroauto-Pioniere an dem neuen Fahrzeug das am Werkzeugmaschinenlabor (WZL) der RWTH Aachen unter der Leitung von Günther Schuh entwickelte Konzept eines „Internets der Produktion“ (IoP). Sein Prinzip: Zu allen Rohdaten entsteht in der Anwendungssoftware eine Art digitaler Schatten in Gestalt sogenannter Smart Data. Darauf können alle Abteilungen der Fabrik über eine App zugreifen. Wenn sich zum Beispiel etwas am Fahrzeugdesign ändert, können die Mitarbeiter in der Logistik die benötigten

neuen Teile unmittelbar mit ihren Kollegen von Einkauf, Konstruktion und Montage abstimmen – und die Auswirkungen der Änderung abschätzen. „Wir hoffen, dadurch

einen Automatisierungsgrad in der Informationslogistik von über 90 Prozent zu erreichen“, sagt Schuh.

Spitzer Bleistift beim Design

„Derzeit wird auch anderswo viel mit flexibler Montage und Digitalisierung experimentiert“, berichtet Werner Bick von der Münchner ROI Management Consulting AG. „Beispielsweise nutzt Audi dieses Konzept beim neuen R8.“ Bick hält das für ein ernstzunehmendes Konzept. „Aber natürlich wird man in der Anlaufphase mit Problemen zu kämpfen haben.“

Die Kosten für Montage und Rohbau sollen beim e.GO deutlich niedriger ausfallen, als in der Fahrzeugfertigung üblich, weil der Aufwand geringer ist. So lassen sich in der kompakten Aluminium-Schale und einem Chassis ohne Verkleidung Anbauteile wie der Kabelbaum viel einfacher und schneller verlegen. „Ich gehe von 50 bis 60 Prozent der sonst üblichen Kosten für die Pkw-Montage aus“, schätzt Bick. 16 bis 18 Millionen Euro kosten die Produktionsanlagen für Montage und Chassisbau, die für maximal 20 000 Autos pro Jahr ausgelegt sind.

Die Rechnung der Forscher aus dem Rheinland geht für den ROI-Berater und Wissenschaftler auf, der an der Technischen Hochschule Regensburg Allgemeine Betriebswirtschaftslehre und Logistik lehrt. „Die Kosten stehen und fallen mit dem Produktdesign. Wenn das mit dem spitzen Bleistift angegangen wird, ist eine deutliche Kostenreduzierung machbar“, ist Bick überzeugt.

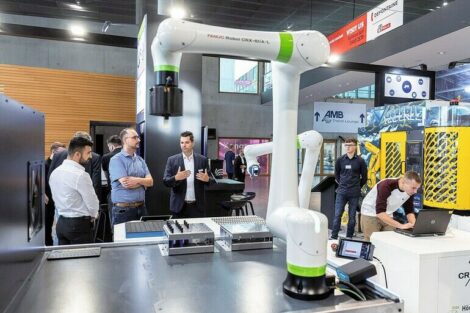

Noch weiter geht das neue Montagekonzept, das das Team von e.Go im Mai auf dem Aachener Werkzeugmaschinenkolloquium (AWK), einem internationalen Insidertreffen von Produktionsfachleuten, vorgestellt hat: Demnach sollen künftig in der Fabrik Roboter auf rollenden Plattformen (Automated Guided Vehicles, „AGV“) zum Einsatzort fahren. Bislang ist diese „Free Float Flawless Assembly“ (F³A) noch teurer als die konventionelle Montage. Doch der findige Forscher betont, er habe Ideen, wie sich eine bezahlbare F³A-Montage verwirklichen lässt.

Das Team um Günther Schuh erprobt die Verfahren bereits in der Demofabrik, wo Prototypen und die ersten Modelle einer 100 Fahrzeugexemplare umfassenden Vorlaufserie gebaut werden. Der Start der Serienproduktion in einer neuen Fabrik, die vollständig auf dem Konzept von Industrie 4.0 basiert und die auf einem Industriegelände in Aachen errichtet wird, planen die Forscher für Februar 2018. Im April 2018 wollen die Pioniere von e.Go dann mit der Auslieferung der ersten in Serie gefertigten Elektroautos beginnen.

Elektroantrieb als Ladenhüter

Eine Umfrage der Beratungsgesellschaft Pricewaterhouse Coopers unter 1500 privaten Autokäufern aus Deutschland, Großbritannien und Frankreich hat es an den Tag gebracht: Ausschließlich elektrisch fahrende Fahrzeuge sind nicht gefragt. Nur jeder hundertste Kunde ist demnach an einem reinrassigen E-Fahrzeug interessiert. Trotzdem werden die deutschen Hersteller VW, Daimler und BMW dieses Jahr EU-weit über 100 000 rein elektrisch angetriebene Fahrzeuge bauen, so die Studie. Das ist ein Plus von über 50 Prozent gegenüber 2016. Doch darunter ist bislang kaum ein bezahlbares Elektroauto für die Stadt und den Kurzstreckenverkehr, das der Branche aus der Klemme helfen könnte. Eine Ausnahme ist der „Smart Fortwo Electric Drive“ für rund 22 000 Euro mit einer Reichweite von 160 Kilometern.

Kompakt

- Die Entwicklungskosten des E-Autos betragen nur ein Zehntel des Üblichen.

- Bei der Fertigung setzt die junge Firma auf das Konzept von Industrie 4.0.

- Der Serienstart des Fahrzeugs ist fürs Frühjahr 2018 geplant.

Mehr zum Thema im Web

- Homepage von e.Go Mobile:

e-go-mobile.com - Infos zum Streetscooter der Deutschen Post DHL: www.streetscooter.eu

- Werkzeugmaschinenlabor der RWTH Aachen: www.wzl.rwth-aachen.de/de/index.htm

- Aktuelle Verkaufszahlen von Elektroautos:

www.ev-volumes.com

Schweigende Konzerne

Von den namhaften Autoherstellern wollten wir wissen: Was halten Sie vom e.Go-Konzept und wie sieht – im Vergleich dazu – Ihre E-Auto-Strategie mit Blick auf Fahrzeug, Produktion und Entwicklung aus?

Die Reaktionen waren enttäuschend: BMW ging nicht auf die Frage ein, sondern wies stattdessen auf seine großen Erfolge als Pionier und Vorreiter in der Elektromobilität hin, der „die rein batterieelektrische Mobilität fest in seinen Kernmarken verankert“. Auch Audi wich der Frage aus und bezeichnete sich als „Hersteller, der die Entwicklungen am Markt rund um das Thema Elektromobilität interessiert beobachtet“. Ab 2021 will das Unternehmen aus Ingolstadt nach und nach Modelle in allen Kernbaureihen elektrifizieren.

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,