Am KSF (Kompetenzzentrum für Spanende Fertigung) wurden Untersuchungen zu den Auswirkungen der superkritischen CO2-Kühlung (scCO2) auf den Fräsprozess mit einer Mikron MILL S 400 U 5-Achs-Fräsmaschine mit verschiedenen Schnittparametern durchgeführt. Diese war mit einer StepTec 42k-Spindel, einem Fusion Coolant Systems Pure-Cut+ scCO2-Zuführsystem und verschiedenen Fräswerkzeugen wie einem 3 mm Schaftfräser (einschneidig) für das Nutenfräsen und einem 6 mm Kugelkopffräser für das Fräsen eines Kniespacers – ausgestattet. Die Ergebnisse zeigen eine deutliche Verringerung der Grate, eine verbesserte Werkstückgenauigkeit und eine bessere Oberflächenqualität. Diese Faktoren deuten auf einen zuverlässigeren Bearbeitungsprozess hin, der das manuelle Entgraten stark reduzieren oder sogar überflüssig machen könnte.

Trockenes Nutfräsen

UHMWPE kann trocken gefräst werden, um das Eindringen von Verunreinigungen und die Aufnahme von Feuchtigkeit, insbesondere bei medizinischen Anwendungen, zu vermeiden. Die Nutbearbeitung wurde „trocken“ für eine Nutbreite von 3 mm und eine Tiefe von 6 mm durchgeführt. In Abbildung 1 sehen wir den Ein- und Austrittskanal nach dem Vorschruppen beim Trockenfräsen und die daraus resultierende Gratbildung.

Superkritisches CO2 mit MMS

Ein superkritisches CO2-Zuführsystem von Fusion Coolant Systems wurde vollständig in die Mikron MILL S Maschine integriert. Dieses System ist in der Lage, superkritisches Kohlendioxid (scCO2) mit einem Druck von bis zu 110 bar bereitzustellen, und umfasst ein Pure-Cut+ MMS (Minimalmengenschmierung) Zuführsystem. Das scCO2 wird mit der MMS durch die Spindel geführt, wobei das sich schnell ausdehnende scCO2 über kleine Öffnungen im Werkzeughalter auf die Schneidkanten des Fräsers gelenkt wird. Dem scCO2 wurde ein medizinischer Kühlschmierstoff, SENTOS V-LR15 von HPM Technologie, mit einer Durchflussrate von 0,1 – 0,25 ml/Stunde zugeführt. Dieses spezielle Schmiermittel ist für die Verwendung bei medizinischen Produkten validiert, da es bei Raumtemperatur verdampft, ohne Rückstände auf der gefrästen Oberfläche zu hinterlassen.

Bei Vergleichsbearbeitungen mit scCO2 konnte eine deutliche Reduktion der Gratbildung gegenüber der Referenzbearbeitung festgestellt werden (siehe Abbildung 2).

Ergebnisse und vorläufige Analyse

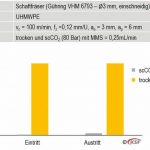

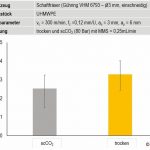

Mithilfe einer Bildverarbeitungssoftware wurde anhand der Bilder aus Abbildung 1 und Abbildung 2 die Gratfläche berechnet und zwischen dem Trocken- und dem superkritischen CO2-Fräsen verglichen (Abbildung 3).

Vergleicht man die Gratfläche bei der Trocken- und der scCO2-Bearbeitung, so stellt man fest, dass sich die Gratbildung um etwa 95 % verringert.

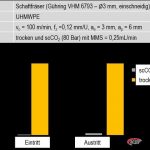

In der Studie wurde auch die Oberflächenrauhigkeit (Rz) der Nutflanke betrachtet. Während des Schruppvorgangs wurde bei der Bearbeitung mit scCO2 eine um ca. 30 % geringere Rauheit als bei der Trockenbearbeitung festgestellt (siehe Abbildung 4). Die Verringerung der Rauheit wird in Abbildung 5 belegt.

5-Achs-Fräsen

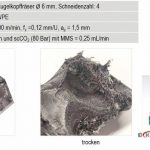

Im nächsten Versuchsschritt wurde ein Knie-Spacer durch 5-Achs-Fräsen sowohl trocken als auch unter scCO2-Bedingungen bearbeitet. Die verwendeten Vorschrupp-Parameter sind in Abbildung 6 aufgeführt. Wie aus der Abbildung ersichtlich ist, verursachte das Trockenfräsen eine übermäßige Gratbildung (wahrscheinlich aufgrund von Materialaufschmelzung während des Schneidprozesses) und eine schlechte Oberflächenqualität.

Eine sehr geringe Gratbildung und eine saubere Werkstückoberfläche mit detaillierten Fräskonturen sind hingegen das Ergebnis des scCO2-Fräsens.

Anwendungen und Bereiche für weitere Forschung

Die Verwendung von UHMWPE in Knie-, Schulter- und Hüftimplantaten ist weit verbreitet. Da das Material nicht mit herkömmlichen Technologien geformt werden kann, wird es meist gefräst. In den meisten Fällen entsteht beim Fräsen eine beträchtliche Anzahl von Graten, die zumeist manuell von zusätzlichen Arbeitskräften entfernt werden.

Weitere Versuche müssen mit speziellen Werkzeugen durchgeführt werden, die für die Verwendung mit scCO2 angepasst sind. Es scheint jedoch wahrscheinlich, dass diese Technologie ein stabiles, wiederholbares Bearbeitungsverfahren für UHMWPE ermöglichen könnte, welches zu einer wesentlich höheren Oberflächengüte und zu deutlich weniger Graten führt. Bei zukünftigen Versuchen werden wir den Einfluss verschiedener Werkzeuggeometrien sowie Variationen von Drehzahl und Vorschubgeschwindigkeit auf die Oberflächenrauhigkeit und Gratbildung untersuchen.

Hochschule Furtwangen

Kompetenzzentrum für Spanende Fertigung

http://ksf.hs-furtwangen.de

Jakob-Kienzle-Strasse 17

78054 VS-Schwenningen

Die Autoren

Professor Dr. Bahman AzarhoushangKompetenzzentrum für Spanende Fertigung der Hochschule Furtwangen (KSF)

ksfinfo@hs-furtwangen.de

Erik Poulsen

Leiter des Marktsegments Medizintechnik

GF Machining Solutions

Das Kompetenzzentrum für Spanende Fertigung

Das Kompetenzzentrum für Spanende Fertigung (KSF) befindet sich in Tuttlingen, Deutschland – dem Herzen der europäischen Medizintechnikindustrie, und ist Teil der Hochschule Furtwangen, einer der führenden Hochschulen mit Forschung und Lehre für Medizintechnik in Deutschland. Das KSF beschäftigt sich seit mehr als 25 Jahren mit den Herausforderungen bei der Bearbeitung schwer zerspanbarer Werkstoffe und den steigenden Anforderungen an die Effizienz und Genauigkeit der spanenden Bearbeitung.

Das KSF verfügt nicht nur über einen gut ausgestatteten Maschinenpark und Messgeräte, sondern auch über einen Stab von Doktoranden und Masterstudenten, die sowohl in der Grundlagenforschung als auch in von der Industrie geförderten Projekten Fertigungsverfahren entwickeln und verbessern.

Danksagung

Die Autoren bedanken sich bei der Georg Fischer AG, die die Mikron MILL S 400 U 5-Achs-Fräsmaschine zur Verfügung gestellt und die Untersuchungen unterstützt hat, der Linde GmbH für die zur Verfügungstellung der technischen Gase und der Gühring KG für die Bereitstellung der Werkzeuge.