Fräs-/Bohrmaschinen der FP-Baureihen von Deckel gibt es bereits seit über 100 Jahren. Insbesondere jene, die zuletzt von den 1960er bis in die 2010er Jahre gebaut wurden, haben dank extrem stabilem Guss-Aufbau die richtige Basis, um in punkto Qualität auch heute noch in der ersten Liga zu spielen. Entsprechend sinnvoll ist in vielen Fällen ein professionelles Retrofit. Insbesondere bei älteren Modellen gilt es allerdings zu beachten, dass die Maschinen nicht nur „aufgehübscht“, sondern tatsächlich runderneuert und technisch modernisiert werden.

Robert Schmid, Geschäftsführer der FPS Werkzeugmaschinen GmbH, Warngau, fasst in zwei kurzen Sätzen zusammen, was das bedeutet: „Sämtliche Teile des schweren Gussgrundkörpers – wie Ständer, Fuß und Führungen – sind unbedingt zu erhalten. Alles andere wird komplett erneuert.“

Seit knapp 30 Jahren übernimmt sein Unternehmen die Runderneuerung aller FP-Baureihen von Deckel und von diversen DMG-Fräsmaschinen. FPS entwickelt und baut aber auch eigene manuelle und CNC-gesteuerte Fräsmaschinen. Daher wissen Schmid und seine Mitarbeiter genau, worauf es bei einer Generalüberholung ankommt und wann bzw. warum ein Retrofit dem Neukauf vorzuziehen ist.

Geld sparen und Umwelt schonen

Ganz oben auf der Liste steht die überall am Markt bewährte, hohe Qualität der Deckel Maschinen. Oft weisen sie erst nach 50 oder gar 60 Jahren Einsatz nennenswerte Genauigkeitsverluste auf oder haben mit anderen mechanischen Problemen zu kämpfen. Nach dem ROI (Return on Invest) braucht man hier nicht mehr zu fragen. Entscheidet sich der Inhaber einer solchen FP1, FP2, FP3 oder FP4 für die Generalüberholung, darf er nach dem Retrofit mindestens die gleiche Langlebigkeit erwarten – mit besserer Bedienbarkeit, mehr Sicherheit und technisch auf neuestem Stand.

In punkto Kosten lassen sich gegenüber neuen, vergleichbaren Fräsmaschinen zudem rund 20 Prozent einsparen, da der wertvolle Gussgrundkörper in all seinen Funktionen vorhanden bleibt. Allein diese Tatsache schont zum einen den Geldbeutel, zum anderen die Umwelt. Denn die schweren Gussteile machen gut 80 Prozent des Gesamtgewichts der Maschine aus.

Und noch einen Punkt will Robert Schmid nicht unerwähnt lassen: „Deckel hat seine Maschinen in einer enorm großen Modellvielfalt gebaut, die heute nicht mehr abbildbar ist. Wer also – warum auch immer – genau die vorhandene Ausführung, Größe und/oder Leistung will, kommt an einem Retrofit kaum vorbei. Wenn es richtig gemacht wird, spricht tatsächlich nichts dagegen.“

Gefragt, ob er sich bei soviel Lob für das Retrofit nicht sein eigenes Neumaschinengeschäft reduziert, lächelt der Geschäftsführer und erwidert: „Zum einen wollen wir unsere Kunden ehrlich beraten und zufriedenstellen. Zum anderen hat ja nicht jeder Kunde eine alte Deckel in der Werkstatt. Es bleibt also noch Potential für unsere neuen Maschinen.“

Demontieren, analysieren und neu aufbauen

Beim Retrofit geht FPS immer ähnlich vor. Zuallererst wird die Maschine komplett demontiert und anschließend analysiert, welche Arbeiten am Gussgrundkörper zu erledigen sind. Im Fokus stehen hierbei vor allem die Führungen. Diese werden allesamt geschliffen und von Hand eingeschabt. Ein Prozess der viel Geschick, Erfahrung und Zeit erfordert. Es gilt zu wissen, welche Stellen wie einzuschaben sind und dies exakt umzusetzen. Eine Aufgabe, die laut Schmid nur sehr wenige Facharbeiter beherrschen. Mitarbeiter Hans Kredmeier sei ein wahrer Meister dieses Fachs. Das glaubt gerne, wer erlebt, mit wieviel Herzblut Kredmeier erklärt, worauf er bei seiner Arbeit achtet und wieviel Zeit er investiert. Meist sind mehrere Tage fällig, um die Führungen von nur einer Maschine auf höchstes Niveau zu bringen. Am Schluss wird die komplett neu eingeschabte Grundmaschine mit neuen, beschichteten Deck- und Keilleisten versehen, so dass sie für ein langes Maschinenleben vorbereitet sind.

Alle anderen mechanischen Elemente wie Getriebe, Zahn-, Kegel-, Fräskopfräder, Transportspindel sowie Handräder, Skalen, Klemmhebel etc. werden komplett durch hochwertige Neuteile ersetzt. „Es nützt nichts, nur offensichtlich verschlissene Einzelteile auszutauschen. Dann harmoniert das große Ganze nicht richtig“, bekräftigt der FPS-Chef und ergänzt, dass sein Unternehmen hier keine Kompromisse eingeht. Die meisten Neuteile entstehen in den eigenen Produktionswerken in Warngau und Holzkirchen, wo auch die Montage erfolgt. Die restlichen mechanischen Teile stammen von ausgewählten Lieferanten aus Deutschland.

Mechanik und Elektronik komplett erneuert

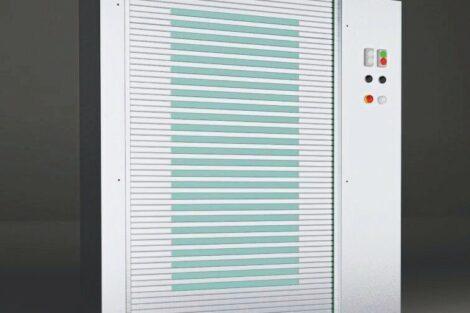

Gleiches gilt für die Elektronik, Elektro-, Antriebs- und Steuerungstechnik. Auch hier verwendet das Warngauer Unternehmen ausschließlich Neumaschinentechnik. So werden beispielsweise bei manuellen Fräsmaschinen die früher verwendeten DC-Antriebe durch digitale Antriebstechnik ersetzt. Zudem wird die komplette Schaltschrankelektronik erneuert, und anstatt der alten Digitalanzeigen kommen moderne Bedienpulte zum Einsatz, die FPS selbst entwickelt und herstellt oder von Heidenhain stammen. Bei der Generalüberholung von CNC-Maschinen, die Deckel/DMG ab 1980 produziert hat, ersetzen die Retrofitspezialisten die bisherige Steuerung durch aktuelle Siemens- oder Heidenhain-CNC – inklusive Arbeitsschrittprogrammierung, hilfreicher Zyklen etc.

Einen sehr hohen Stellenwert misst Robert Schmid ebenso der mechanischen und elektronischen Sicherheitstechnik bei. Heißt: Nach der Generalüberholung entsprechen die „alten“ Deckel/DMG-Fräsmaschinen allen Vorschriften der für die EU gültigen Betriebssicherheitsverordnung und sind zu 100 Prozent mit den CE-Richtlinien konform. Sie erhalten damit auch ein neues Baujahr – das der Retrofit-Fertigstellung – und die FPS Werkzeugmaschinen GmbH tritt als Hersteller der Maschine ein. Der Auftraggeber bekommt also am Ende eine Maschine, die einer neuen in nichts nachsteht und wieder jahrzehntelang zuverlässig ihren Dienst verrichten wird, inklusive Gewährleistung und detaillierter Dokumentation.

FPS Werkzeugmaschinen GmbH

www.fps-germany.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,