Dennoch versucht man die Energieeffizienz von Elektro-Autos vor allem mit Blick auf die erzielbaren Reichweiten weiter zu steigern. Eine Stellschraube ist dabei auch die Oberflächenbeschaffenheit der Zahnflanken in den eingesetzten Getrieben.

Die Hartfeinbearbeitung von Zahnrädern durch Schleifen und anschließendes Feinschleifen bzw. Polieren ist der qualitätsbestimmende Prozess am Ende der Bearbeitungskette von Zahnrädern. Dabei gibt es stetig steigende Anforderungen an Lebensdauer, Laufruhe, Leistungsübertragung und effiziente Nutzung der eingebrachten Energie.

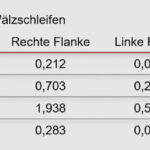

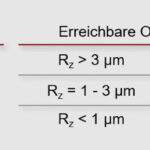

Da es für die Begriffe Fein- und Polierschleifen keine offizielle Definition gibt, wurde bei Kapp Niles eine Definition geschaffen, die sich auf die erreichbare Oberflächenqualität beim Wälzschleifen bezieht (Tabelle 1). Als Vergleichsgrößen wurden die gemittelte Rautiefe Rz und der arithmetische Mittenrauwert Ra herangezogen. Dabei ist klar, dass ab bestimmten Oberflächenqualitäten andere Größen, wie z. B. Traganteile, die Oberfläche besser charakterisieren als Rz und Ra.

Um die steigenden Oberflächenanforderungen zu erfüllen, werden bei den unterschiedlichen Verfahren, wie folgt beschrieben, auch verschiedene Werkzeuge eingesetzt:

- Standard-Schleifen: Beim Standard-Wälzschleifen wird eine keramisch gebundene Korund-Schleifschnecke eingesetzt, die komplett aus einer Spezifikation besteht.

- Feinschleifen: Beim mehrstufigen, kombinierten Bearbeitungsprozess des Feinschleifens wird zum Vorschleifen (Standard-Wälzschleifen) eine andere Schleifschneckenspezifikation als beim eigentlichen Feinschleifen eingesetzt. Beide Spezifikationen beinhalten eine keramische Bindung, jedoch ggf. unterschiedliche Korundarten und/oder Korngrößen.

- Polierschleifen: Beim mehrstufigen, kombinierten Bearbeitungsprozess des Polierschleifens wird beim Vorschleifen (Standard-Wälzschleifen) eine Schleifschnecke mit keramischer Bindung und zum Polierschleifen eine Schleifschnecke mit einer Polyurethan- oder Kunstharz-Bindung eingesetzt. Beim einstufigen Bearbeitungsprozess des Polierschleifens (ohne Kombination mit einem direkten Vorschleifen) wird ein einteiliges Werkzeug mit Polyurethan- oder Kunstharz-Bindung eingesetzt.

Feinschleifen

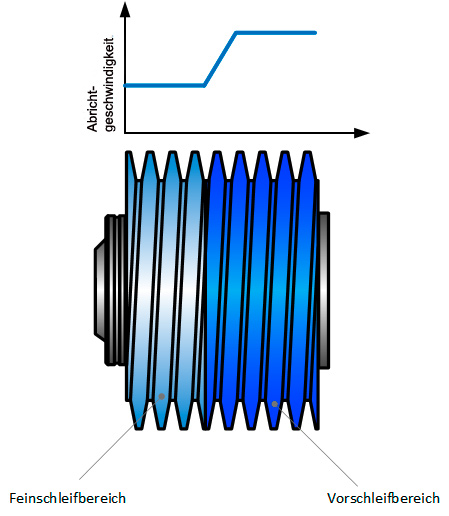

Das Werkzeug besteht aus zwei verschiedenen Werkzeugspezifikationen. In dem für das Feinschleifen eingesetzten Bereich wird die Vorschubgeschwindigkeit beim Abrichten reduziert (Bild 1). Damit kann die erreichbare Oberflächenqualität des Werkstücks beeinflusst werden. Diese Vorgehensweise beim Abrichten hat Einfluss auf die Oberflächenqualität des Zahnrades, auch dann, wenn die Schleifschnecke nur aus einer einzigen Spezifikation bestehen würde.

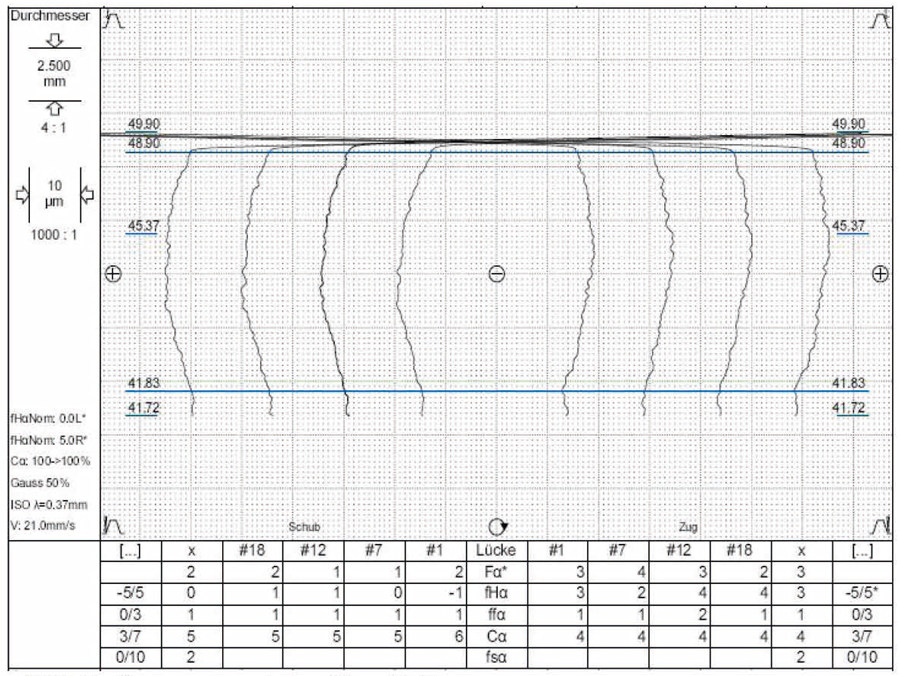

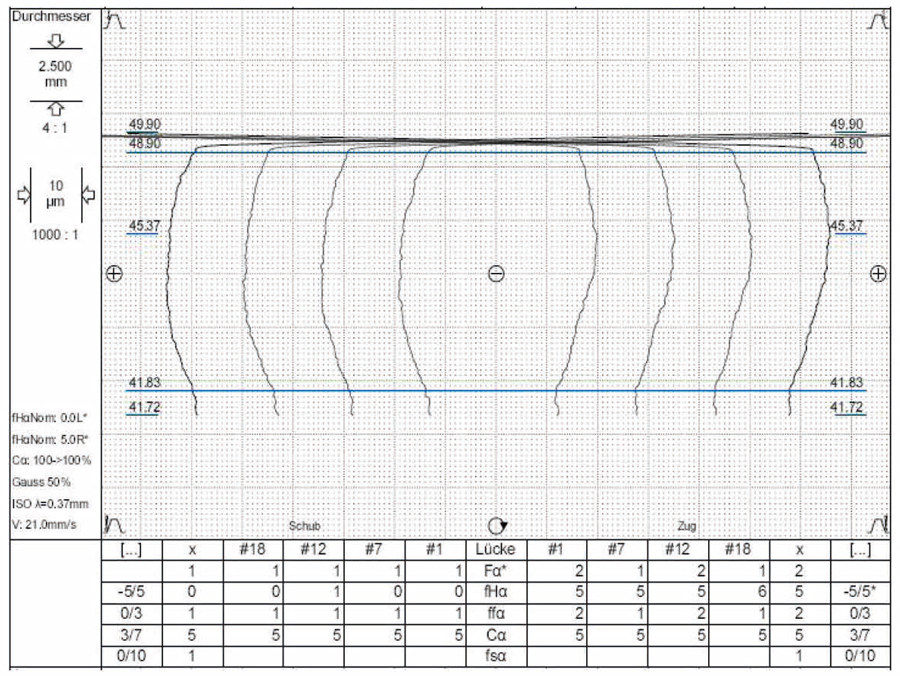

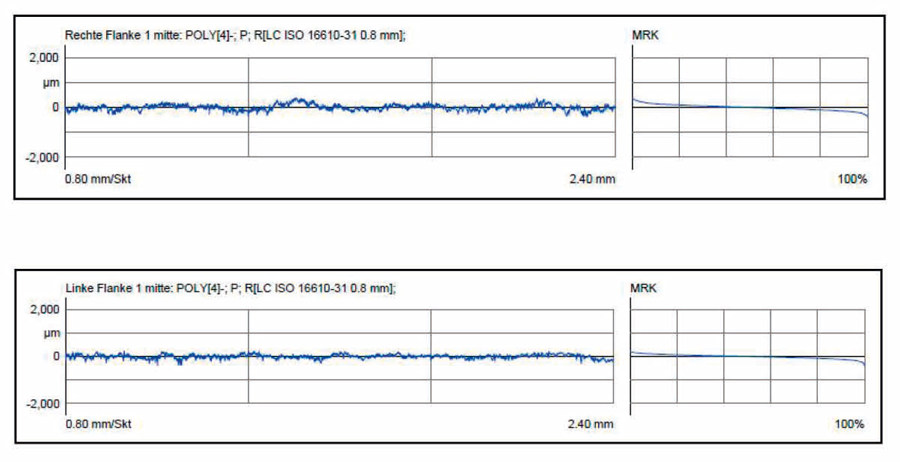

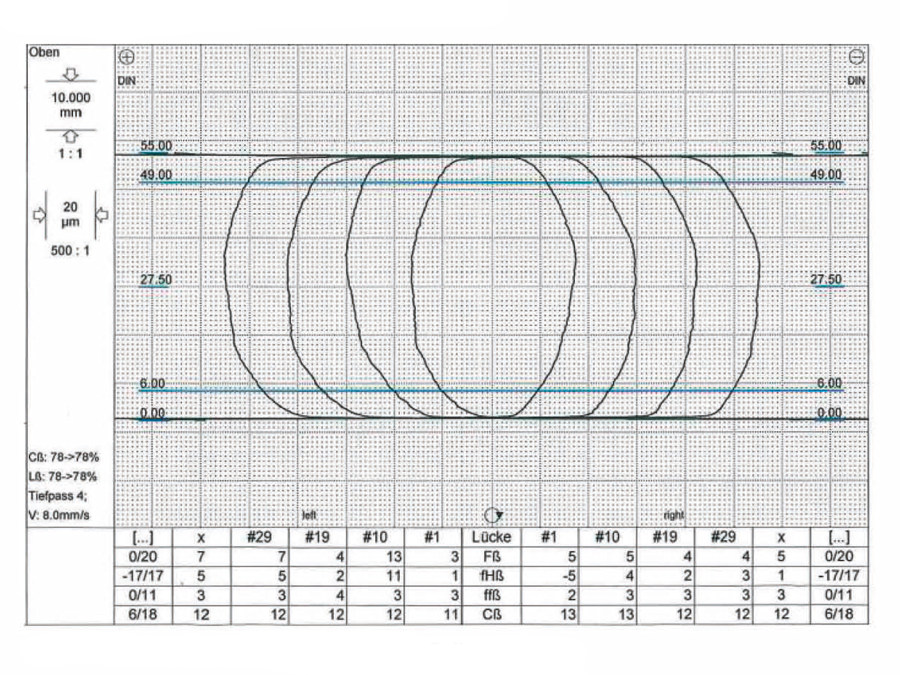

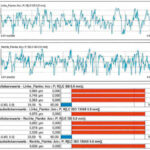

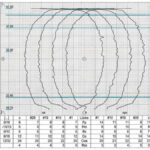

In den Bildern 2 bis 5 sind Profil- und Flankenlinienmessungen jeweils vor und nach dem Feinschleifen dargestellt. Dabei ist bereits im Profil-Messprotokoll der Verzahnungsmessung (Bild 3) zu erkennen, dass mit dieser Abrichttechnik die Profilformabweichung (ffα) erheblich verbessert werden konnte.

In der Flankenlinienmessung (Bild 5) ist erwartungsgemäß keine Veränderung eingetreten, da die Schleifriefen entsprechend des größten Geschwindigkeitsvektors in Zahnbreitenrichtung liegen.

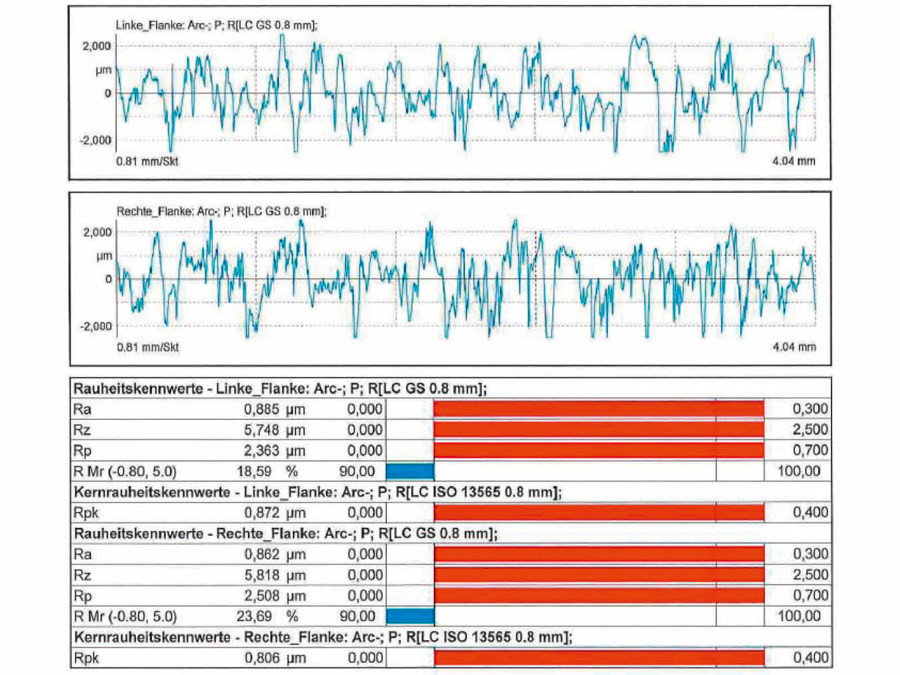

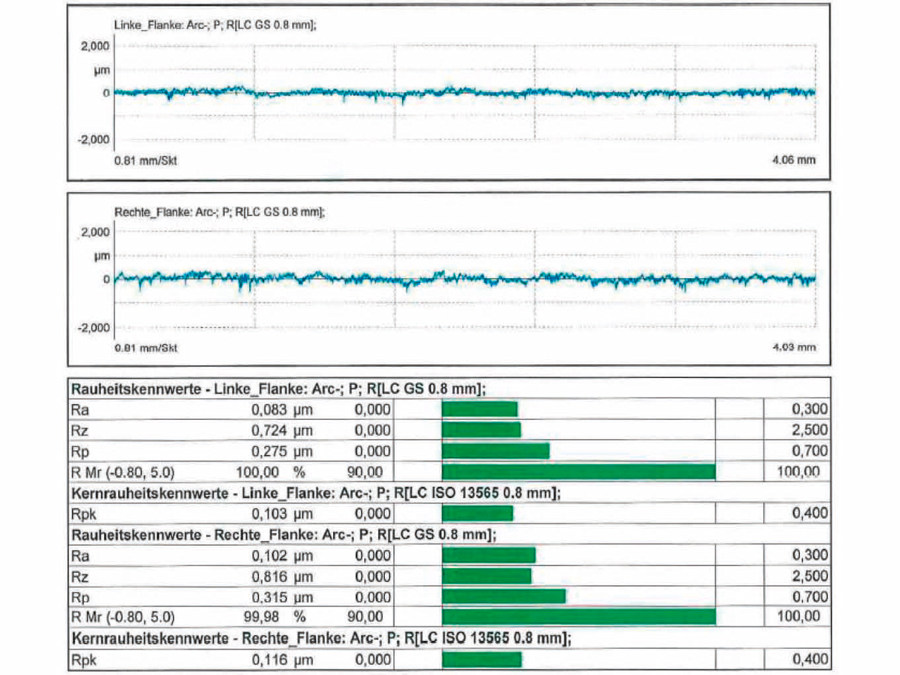

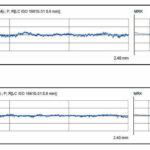

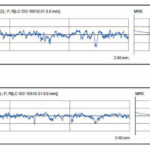

Aus der graphischen Gegenüberstellung der Rauheitsmessung (Bild 6 und 7) ist zu erkennen, dass die Oberfläche geglättet wurde. Eine Rauheitsstruktur ist dennoch zu erkennen. D. h. die gemittelte Rautiefe Rz und der arithmetische Mittenrauwert Ra konnten um Faktor 2 bis 3 reduziert werden. Die Kernrautiefe Rk und die reduzierte Spitzenhöhe Rpk konnten um Faktor 2 reduziert werden (siehe Tabelle 2).

Polierschleifen kugelgestrahlter Verzahnungen

Ein weiterer Anwendungsbereich für hochfein bearbeitete Zahnflankenoberflächen sind Lkw-Getriebe – sowohl für E-Antriebe als auch konventionellen Antriebsträngen. Mittlerweile werden Elektro-Lkw zum Beispiel in der Abfallwirtschaft oder für die Verbrauchsgüteranlieferung in den Städten eingesetzt. Einige Lebensmitteldiscounter werben sogar damit, dass der Transport ihrer Waren zwischen den Filialen in den Großstädten mit elektrisch angetriebenen Lkws durchführt wird.

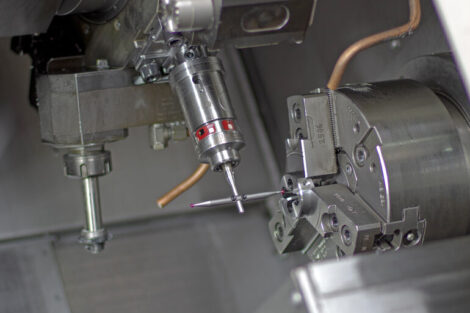

Im Folgenden wird das Polierschleifen von kugelgestrahlten Zahnflanken vorgestellt: Die Arbeitsfolge gestaltet sich hier folgendermaßen: Zahnräder werden nach dem Härten wie üblich mit einer einteiligen Schleifschnecke wälzgeschliffen. Somit wird das vorhandene Aufmaß inkl. Härteverzügen beseitigt und die finale Werkstückgeometrie hergestellt. Anschließend werden die Zahnflanken der Werkstücke kugelgestrahlt. Hintergrund des Kugelstrahlens ist die Verfestigung der Zahnflankenoberfläche, die zur Lebensdauerverlängerung der Zahnräder und somit des Getriebes dient. Im letzten Arbeitsschritt werden die Zahnflanken auf einer Wälzschleifmaschine mit einem einteiligen polyurethangebundenen Werkzeug poliergeschliffen.

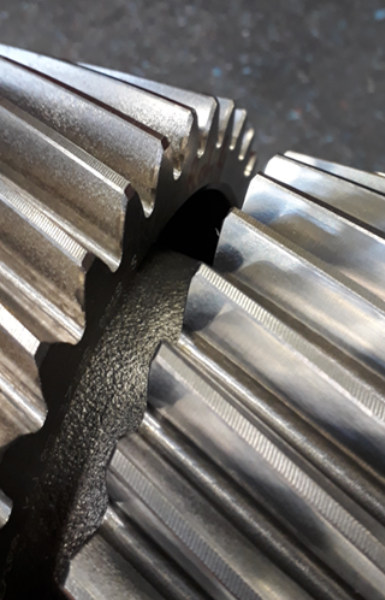

Durch das Polieren können Mikro-Aufwerfungen, die durch das Kugelstrahlen erzeugt wurden, beseitigt werden. Nicht gefordert ist, alle Vertiefungen zu eliminieren. In Bild 8 wurden zwei Zahnräder gegenübergestellt. Dabei ist links das Werkstück nach dem Kugelstrahlen und rechts das Werkstück nach dem Polierschleifen der Zahnflanken abgebildet.

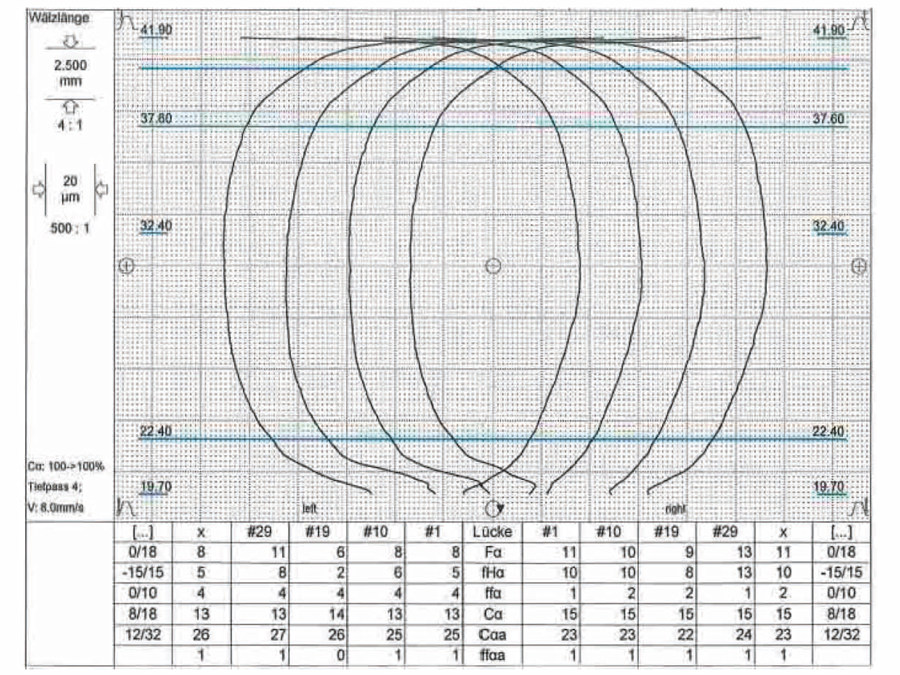

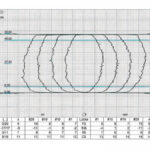

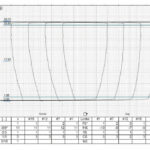

Bild 9 und 10 zeigen den prinzipiellen Vergleich der Profilgeometrie. In Bild 10 ist die Reduzierung der Welligkeit durch das Polierschleifen deutlich sichtbar. Die grundsätzliche Geometrie des Profils wird nicht beeinflusst. Die Profilwinkelabweichung fHα, die Profilballigkeit Cα sowie die Kopfrücknahme Cαa werden in der konventionellen Wälzschleifbearbeitung vor dem Kugelstrahlen erzeugt.

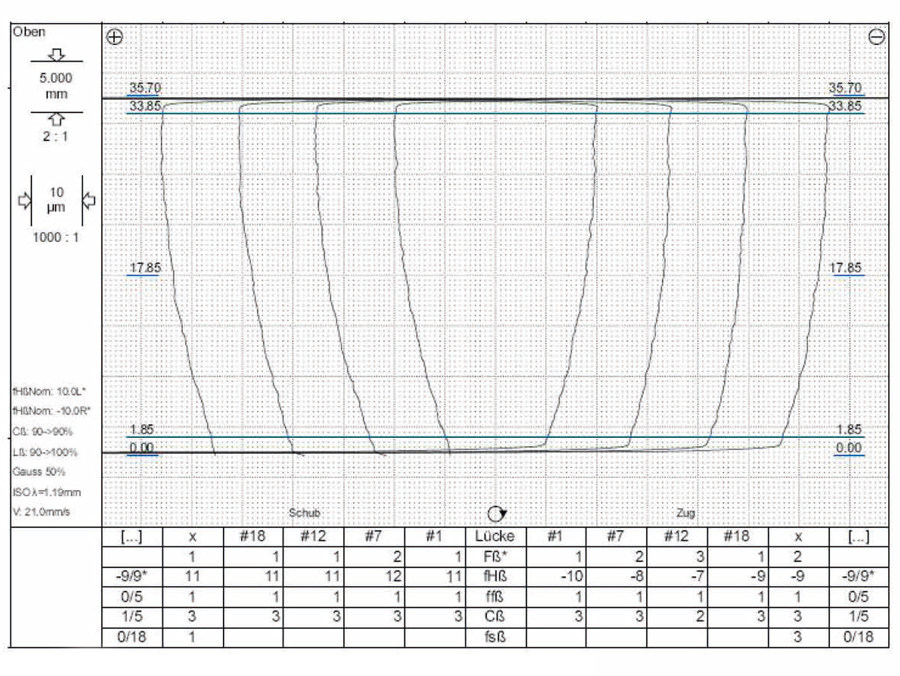

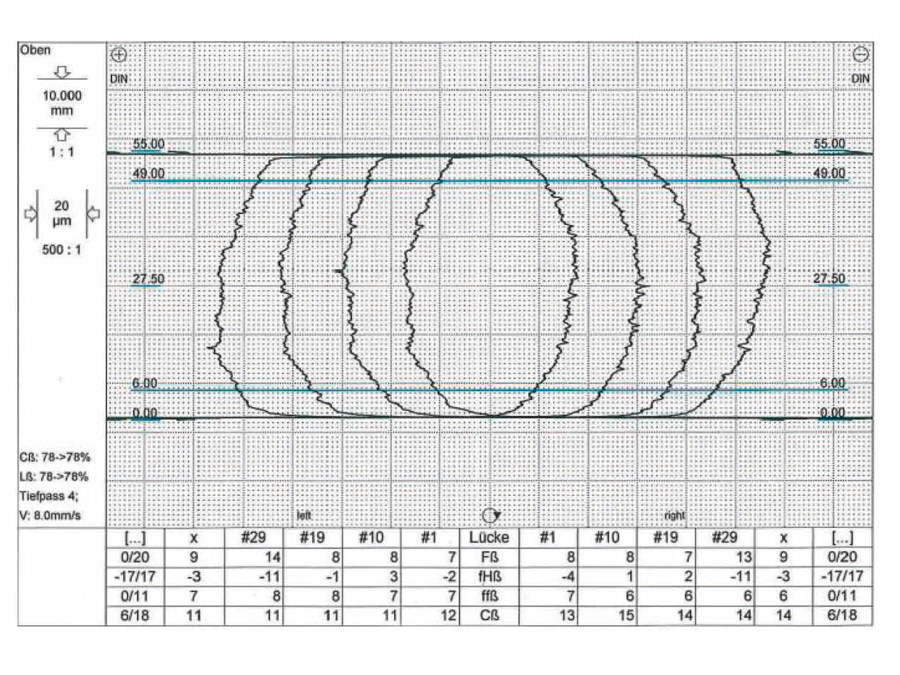

Bild 11 und 12 zeigen den Vergleich der Flankenliniengeometrie. Das Messprotokoll der Flankenlinienmessung nach dem Kugelstrahlen ist in 11 dargestellt. Deutlich sichtbar sind hier die Flankenlinienformabweichungen ffα mit ca. 7 µm. Bild 12 zeigt ein weiteres Werkstück der Bearbeitungsserie, hier die Flankenlinienmessung nach dem Polierschleifen.

Die grundsätzliche Geometrie der Flankenlinie wird nicht beeinflusst. Die Flankenlinienwinkelabweichung fHα sowie die Flankenlinienballigkeit Cα werden in der konventionellen Wälzschleifbearbeitung vor dem Kugelstrahlen erzeugt. Wie in Bild 12 dokumentiert, wird die Flankenlinienformabweichung ffα um die Hälfte reduziert.

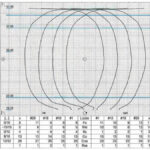

Als abschließendes Bewertungskriterium wird nun noch die Oberflächenqualität (Bild 13 und 14) verglichen. Nach dem Kugelstrahlen liegt der arithmetische Mittenrauwert Ra mit ~0,85 µm deutlich über den üblicherweise geforderten Qualitäten. Ebenso ist der Rz-Wert mit ~5,8 µm zu groß für die benötigte Anwendung.

Nach dem Polierschleifen zeigen die Kennwerte Ra und Rz sehr kleine Werte. Diese sind hier in der Beschreibung der Oberflächengüte nicht mehr aussagefähig genug. Vielmehr kommen hier Materialtraganteil Rmr oder auch der „reduzierte Spitzenwert“ Rpk zusammen mit dem Kernrauheitswert Rk zum Tragen. Hier gibt es verschiedenste Auswertungen zum Beschreiben der erreichten Oberflächengüte.

Mit der hier dargestellten Fertigungsreihenfolge werden zusammenfassend folgende Vorteile vereint:

- Geometrische Genauigkeit durch das konventionelle Wälzschleifen

- Oberflächenverfestigung durch das Kugelstrahlen

- Hochfeine Oberflächen durch das Polierschleifen

Diese Arbeitskette trägt zur Effizienz- und Lebensdauersteigerung der Getriebe von heute und morgen bei.

Kapp Niles

www.kapp-niles.com

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,