Firmen im Artikel

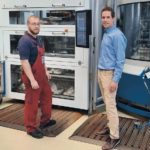

Höchste Präzision im Rahmen des technisch Machbaren, Perfektionismus und Qualität ohne Kompromisse – das sind die Ansprüche, welche das Unternehmen K&M Präzisionstechnik an sich selbst stellt. Die Firma gehört zur Müller-Gruppe. Diese wurde 1991 gegründet und besteht heute aus vier eigenständigen Unternehmen mit gut 100 hochqualifizierten Mitarbeitern. Innerhalb der Gruppe ist die K&M Präzisionstechnik auf das Fertigen von anspruchsvollen Dreh- und Frästeilen spezialisiert und versteht sich als zuverlässiger, kompetenter und innovativer Lohnfertiger. Markus Müller leitet das Familienunternehmen in zweiter Generation.

Präzision und Qualität

Individuell nach Kundenwunsch werden anspruchsvolle Einzelteile sowie Klein- und Großserien gefertigt. Typische Werkstoffe sind Kunststoff und Metall, beispielsweise Aluminium, Messing, Edelstahl oder Titan. Die Kunden kommen aus der Medizinaltechnik, der Luft- und Raumfahrttechnik, dem Maschinenbau und der Elektro- und Sensorikbranche. An konkreten Beispielen für die Medizinaltechnik sind Wirbelsäulenimplantate sowie Knochenschrauben, -nägel und -implantate aus Titan zu nennen. Die Kunden stammen zu zwei Drittel aus Deutschland, der Rest hauptsächlich aus dem übrigen Europa. Mit vielen bestehen langjährige Partnerschaften.

„Als besondere Spezialität des Hauses kann die Herstellung von anspruchsvollen Teilen aus schwer zerspanbaren Werkstoffen wie Titan und Edelstahl gelten“, sagt Ludwig Jehle, der bei K&M eine Fertigungsabteilung leitet. Eine große Herausforderung stelle die Spanbildung beim Titan dar, welche jeweils eine präzise, auf Erfahrung beruhende Auswahl des Werkzeugs erfordere. Auch müsse wegen der hohen Prozesstemperaturen ein spezieller Kühlschmierstoff verwendet werden. „Vor allem, wenn es um hohe Genauigkeit bei komplexen Geometrien geht, wird es beim Thema Titan richtig anspruchsvoll. Aber das lohnt sich!“ Haupteinsatzgebiete seien in der Luftfahrtindustrie Komponenten von Triebwerken, im Automobilbau Fahrwerke sowie Rahmen und in der Medizinaltechnik Implantate. „Die Hauptmotivation zum Einsatz von Titan ist das geringe Gewicht“, weiß Ludwig Jehle. „Es beträgt nur rund 60% des spezifischen Gewichts von Stahl und kann deshalb überall dort eingesetzt werden, wo Gewichtsreduktion bei hoher Festigkeit gefordert ist.“

Erowa kommt ins Spiel

Relativ früh hat K&M Präzisionstechnik erste Schritte in Richtung Automation unternommen. Die Zusammenarbeit mit Erowa reicht bis ins Jahr 2005 zurück. „Wir haben die entsprechenden Bemühungen aber vor allem in den letzten Jahren forciert“, berichtet Ludwig Jehle weiter. „2014 und 2017 haben wir jeweils einen Erowa Robot Leonardo angeschafft, seit 2017 arbeiten wir mit dem Erowa Prozessleitsystem JMS 4.0 ProductionLine.“ Das Ziel der Automation besteht in erster Linie darin, die Maschinenlaufzeiten zu erhöhen und die Durchlaufzeiten durch die Verringerung der Umrüstvorgänge zu reduzieren:

„Um wettbewerbsfähig zu bleiben, sind wir bestrebt, unsere Fertigungsprozesse ständig zu optimieren – und das bedeutet, das Unternehmen mit fortschrittlichen Technologien und Maschinen auszustatten“, sagt Ludwig Jehle. Dank Automation soll rund um die Uhr produziert werden können – 24 Stunden täglich und 7 Tage die Woche. „Insbesondere wollen wir während der normalen Arbeitszeiten Prototypen und Kleinserien herstellen und nachts beziehungsweise übers Wochenende die größeren Serien laufen lassen.“

Leonardo an Grob

Eine geradezu klassische Interpretation dieser Aufgabe übernehmen bei K&M die beiden Grob G350 Fünfachs-Universalbearbeitungszentren, welche je mit einem Erowa Robot Leonardo Palettenlader ausgerüstet wurden. Gemeinsam mit „RINK Werkzeugmaschinen“ hat man definiert, wie die Maschinen im täglichen Betrieb möglichst effizient zu nutzen seien. „Mit Hans-Herman Rink pflegen wir eine langjährige Partnerschaft“, erläutert Thomas Lüscher, Key Account Manager bei Erowa, welcher mit dem Projekt betraut war. „Er ist als lokaler Händler aktiv und bietet einen kompetenten Support.“ Die Wahl fiel auf das Modell Erowa Robot Leonardo mit einer Magazinkapazität für 32 Stück Erowa UPC 320 x 320 mm Werkstückträger-Paletten. Thomas Lüscher sagt dazu: „Für das Beladen der Grob Maschinen ist der Leonardo Palettenlader in Kombination mit dem Erowa UPC Werkstück-Palettiersystem eine außerordentlich produktive und optimal abgestimmte Automatisierungslösung.“ Der Roboter ist mit Mehrebenen-Magazinen ausgestattet und erlaubt Transfergewichte bis zu 120 Kilogramm. So deckt er ein sehr großes Teilespektrum ab. Auch besteht die Möglichkeit, durch automatischen Greiferwechsel mit zwei unterschiedlichen Palettentypen zu verfahren.

Über die integrierte Schnittstelle ist der Roboter an die Heidenhain-Steuerung der Grob Maschine angebunden. Auf diese Weise ist er sehr einfach zu programmieren. „Außerdem hat der Bediener eine sehr gute Zugänglichkeit zu der Anlage und das Bestücken und Entladen des Magazins kann während des Betriebs erfolgen. Die beiden Drehteller auf der Beladestation mit einer 8 x 45 Grad arretierbaren Teilung unterstützen zudem die Rüstvorgänge. Das Gerät platziert die vorbereiteten Paletten dann automatisch auf eine verfügbare Magazinposition. Ein weiterer Vorteil ist die kompakte und modulare Bauweise des Systems. Die Maschinentische der Bearbeitungscenter sind mit Erowa UPC Spannfuttern bestückt. „Die UPC Spannfutter sind die präzise Basis für den schnellen und positioniergenauen Wechsel der palettierten Werkstückträger“, ergänzt Thomas Lüscher.

Die Pyramide

Eine zusätzliche Dimension hat diese Kombination durch eine innovative Vorrichtung erhalten. Die bei K&M eingesetzten „Aufspannpyramiden“ sind eine kundenspezifische Spezialanfertigung von Erowa. „Die Idee und die Konstruktion dazu haben wir zusammen mit Hans H. Rink entwickelt“, berichtet Ludwig Jehle.

David Estermann, verantwortlich für den Bereich individuelle Aufspannlösungen bei Erowa, ergänzt: „Die Pyramiden sind aus Aluminium gefertigt und sind auf Erowa UPC Paletten befestigt. Auf den Pyramiden sind vier Zentrumspanner montiert. Die Vorrichtung ist mit im 45-Grad-Winkel angelegten Zentrumsspannern ausgestattet. Sie bietet so eine hervorragende Zugänglichkeit der Werkstücke bei der Bearbeitung in fünf Achsen. „Erowa hat die Aufspannpyramiden komplett hergestellt und zwei Monate nach der Bestellung einsatzbereit geliefert.“

„Die Vorteile sind bemerkenswert“, sagt Ludwig Jehle: „Im Gegensatz zu früher werden auf einer Palette 2–3 Werkstücke mehr zur Bearbeitung gerüstet. Mit dem Einsatz der 4-fach Aufspannpyramiden ergeben sich somit weniger Wechselvorgänge des Roboters, die Maschine arbeitet länger unbemannt, gleichzeitig wurden die Durchlaufzeiten wesentlich reduziert. Auch haben wir zusätzliche Maschinenkapazität für weitere Aufträge zur Verfügung. Wir sind wirklich sehr zufrieden mit dieser Lösung“.

Müller Gruppe K&M Präzisionstechnik

www.mueller-gruppe-online.de/praezisionstechnik

Wolpertswenderstrasse 14

D-88273 Fronreute/Blitzenreute

info@mueller-gruppe-online.de /

Rink Werkzeugmaschinen

www.rink-werkzeugmaschinen.de

Hans H. Rink

Plockeweg 3

D-35080 Bad Endbach-Hütte

info@rink-werkzeugmaschinen.de

Erowa AG

www.erowa.com

Knutwilerstrasse 3

CH-6233 Büron

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,