„Wir werden Ende 2019 einen vollumfänglichen digitalen System-Verbund in unserer Fertigung implementiert haben“, sagt Christian Kurtenbach. Der Leiter der Mechanischen Fertigung fügt mit Stolz hinzu: „Wir haben es geschafft, jedes Jahr ein neues Einzel-System einzuführen. Das ist außergewöhnlich. Mit dem Einführungszeitraum setzen wir eine echte Benchmark.“

Dies zeige sich nicht zuletzt am großen Interesse von anderen Unternehmen am Heller-Konzept, die vor ähnlichen Herausforderungen stehen. Die große Herausforderung ist es, mehrere Systeme zur Produktivitätssteigerung zu einem belastbaren und funktionalen System-Verbund zu vernetzen.

Denn je mehr Systeme miteinander verbunden sind, desto höher auch die Komplexität und letztlich auch die Anforderungen an die Mitarbeiter. Ganz einfach aber sind die Vorteile des neuen Konzepts.

Neben einer erhöhten Transparenz durch die digitale Datenerfassung und einer damit verbundenen höheren Qualitätssicherung, werden auch reduzierte Durchlaufzeiten sowie eine kosteneffiziente Produktivitätssteigerung erreicht. Die Amortisationszeit der umfassenden Investition ist mit 1,1 Jahren sehr gering.

Von der werkstattorientierten Fertigung

zur digitalen Serie

Als Kurtenbach vor fünf Jahren bei Heller antrat, wurde schnell deutlich, dass die Fertigung in ihrer damaligen Konzeption langfristig nicht mehr wettbewerbsfähig sein würde. In der Fertigung bei Heller werden jährlich rund 185 000 Vorgänge bearbeitet, wobei ein Auftrag aus bis zu zehn verschiedenen Vorgängen besteht.

„So entstand ein Bottleneck, das nur sehr schwer zu lösen war“, schildert der Maschinenbauingenieur. Um langfristig wettbewerbsfähig zu bleiben, musste man das Konzept von einer werkstattorientierten Fertigung hin zu einer den Prozessen und Systemen einer modernen Serienproduktion entsprechenden Fertigung grundlegend weiterentwickeln. Zudem passte das alte Fertigungskonzept nicht mehr zur Wachstumsstrategie des Unternehmens. Die Notwendigkeit eines solchen Investments wurde auch von der Geschäftsführung erkannt und mit einem Investitionsvolumen von rund 1,5 Millionen Euro unterstützt.

Im Jahr 2015 wurde zunächst der Maschinenbestand auf den Prüfstand gestellt und die Ausstattung in der mechanischen Fertigung in Nürtingen an die Bedürfnisse eines digitalen System-Verbunds angepasst.

Der zweite Schritt erfolgte im November 2016 mit der Einführung eines ERP-integrierten Maschinen- und Betriebsdatenerfassungssystems (MDE/BDE). Das System erfasst neben allgemeinen Maschinendaten auch Betriebsdaten, Prozessdaten, Materialbewegungen, Personalzeitmeldungen und Qualitätsdaten und überträgt diese in Echtzeit in das zentrale ERP-System.

Im dritten Teilprojekt wurde nun das Feinplanungstool APS (Advanced-Planning-and-Scheduling-System) eingeführt. Dieses System liest aus dem ERP-System die für die Fertigung relevanten Daten aus und gleicht sie hinsichtlich der Last aus Aufträgen und dem Kapazitätsangebot mit den Live-Daten aus dem MDE-/BDE-System ab.

So kann unter Berücksichtigung aller einflussnehmenden Faktoren ein exakter Liefertermin und die optimale Bearbeitungsreihenfolge an jedem Arbeitsplatz berechnet werden. Entsprechend ist es auch das Ziel, mithilfe des APS-Systems eine möglichst hundertprozentige Termintreue zu erreichen. Das System erfasst und plant alle zeitlichen Vorgänge in der Fertigung so, dass sowohl Material, Kapazitäten, Programm, Werkzeug und Vorrichtung immer zur richtigen Zeit am richtigen Ort in der Fertigung sind. Die Anwendung wirkt hier in hohem Maße komplexitätsreduzierend. Dies bedeutet nicht zuletzt auch eine enorme Erleichterung für die Beschäftigten in diesem Bereich.

Seit dem vergangenen Jahr steht nun auch das 3D-CAM-System zur rechnergestützten Fertigung von Werkstücken zur Verfügung. Ziel ist es hierbei die effizienteste Bearbeitungsart für jedes Werkstück zu finden. Das System kann die einzelnen Fertigungsteile dreidimensional darstellen und erleichtert so dem Programmierer bzw. Bediener die Arbeit enorm.

Durch diese Erleichterung wird auch das Einrichten und Abwickeln eines Auftrages zeitlich wesentlich optimiert. Zudem verfügt diese Anwendung über eine Schnittstelle zum Equipment-Management-System (EMS), das die Systemfamilie Ende 2019 komplett machen soll.

Digitale Betriebsmittelverwaltung

als letzter Meilenstein

Die fünfte digitale Optimierung befindet sich momentan noch in der Implementierungsphase. Das Betriebsmittelverwaltungssystem, kurz EMS, bildet den letzten Meilenstein auf dem Weg zu einer komplett digitalisierten und auf Effizienz getrimmten Fertigung bei Heller und soll Ende dieses Jahres zur Verfügung stehen.

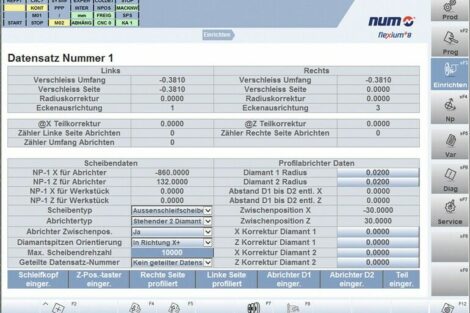

Das EMS ist die zentrale Datenbank für alle Fertigungshilfsmittel wie Werkzeuge oder Vorrichtungen. Es wird alle bisher genutzten Datenbanken bei Heller ersetzen, was einen umfassenden Wissenstransfer innerhalb des Shopfloors ermöglicht. So soll etwa der Vorrichtungsbauer sofort sehen können, welche Änderungen an den Werkstück-Aufspannungen vorgenommen wurden. Da das primäre Ziel immer die optimale Fertigung eines Werkstücks ist, darf Wissen nicht verloren gehen, sondern muss effektiv genutzt werden.

Fragt man den leitenden Ingenieur nach dem USP des neuen Heller-Konzepts, so nennt Kurtenbach vor allem die Gesamtheit der Systeme und ihr Zusammenwirken, das Big-Picture der Systemlandschaft also, als wichtigstes Alleinstellungsmerkmal. Ein komplexes Change-Projekt dieser Tragweite ist wesentlich von verschiedenen Erfolgsfaktoren abhängig.

„Die Mitarbeiter müssen von Anfang an eingebunden werden. Das ist aus meiner Sicht der wesentliche Schlüssel zum Erfolg“, führt der Fertigungsleiter aus. Dass dies bei Change-Projekten nicht immer einfach ist, weiß der erfahrene Techniker. Deshalb gehörte bei Heller auch von Anfang an ein umfassendes Schulungskonzept ebenfalls zum Projektumfang. Denn ein Change-Projekt in diesem Umfang kann nur erfolgreich sein, wenn alle an einem Strang ziehen.

Dass das Vorhaben bereits ein voller Erfolg für den schwäbischen Maschinenbauer ist, belegen nicht zuletzt die Zahlen zur Produktivitätssteigerung.

Gebr. Heller Maschinenfabrik GmbH

www.heller.biz

Drei Fragen an …

… Christian Kurtenbach, Leiter Mechanische Fertigung bei Heller

Wo lagen die größten Herausforderungen bei diesem Projekt?

Kurtenbach: Die Umstellung auf eine komplett datenbasierte Fertigung macht uns natürlich komplett transparent. Das kann Vorteile aber auch Nachteile haben. Die Mitarbeiter dürfen sich nicht kontrolliert fühlen, gleichzeitig muss aber auch die bereichsübergreifende Planung berücksichtigt werden. Alle Daten gehen komplett in das firmenweite SAP-System. Von unserer digitalisierten Fertigung können dadurch auch viele andere Unternehmensbereiche enorm profitieren. Generell muss aber für Projekte dieser Tragweite zunächst eine breite Akzeptanz im Unternehmen geschaffen werden.

Welche konkreten Anforderungen stellt das neue Konzept an die Mitarbeiter in der Fertigung?

Kurtenbach: Grundsätzlich haben wir für jedes Einzelsystem Spezialisten bei uns. Wir unterschieden hier zwischen „System Experts“ und „Key Usern“. Die Systemexperten bilden ihrerseits wiederum die Kolleginnen und Kollegen zu Key Usern im jeweiligen System aus. So bleibt das Gesamtkonzept in Bewegung und wir lernen täglich dazu.

Welche Rolle spielt das neue Fertigungskonzept für Heller im globalen Kontext?

Kurtenbach: Das neue Fertigungskonzept ist nicht auf den Standort Nürtingen begrenzt. Im Gegenteil: wir sind bereits dabei unser digitales Fertigungskonzept am Standort in Brasilien auszurollen. Wir werden unsere globale Fertigungsstrategie aufgrund unserer Erfahrungen in Nürtingen aufbauen und die weltweiten Produktionsstandorte nach und nach ebenfalls optimieren.