Weniger bringt mehr! Das ist die These des Maschinenbauunternehmens Zorn aus Stockach. Oder präziser formuliert: Weniger spart mehr und ist dabei deutlich effizienter. Um das herauszuarbeiten haben sich die Partner Zorn, der HFU Campus Tuttlingen und Prowerk Consulting ans Werk gemacht. Zielstellung war es, ganz im Sinne des European Green Deal und zukünftiger Anforderungen bezogen auf die CO2-Bilanzen den Product Carbon Footprint (PCF) des Mirkobearbeitungszentrums microone zu bestimmen. Dabei lag der Focus gar nicht einmal auf der Zorn microone alleine. Vielmehr galt es herauszufinden, in wie weit der PCF der eigenen Maschine mit üblicherweise bei den Kunden angetroffenen Wettbewerbsmaschinen vergleichbar ist.

Um diese Aufgabenstellung lösen zu können, braucht es eine neutrale Vergleichsmaschine, eine klar definierte Systemgrenze, eine Methodik zur Berechnung des PCF, ein Musterbauteil, welches unter identischen Bedingungen von beiden Maschinen bearbeitet werden soll, sowie eine ganze Menge Maschinenbau- und Prozesswissen zur Bestimmung der intrinsischen CO2-Äquivalente, insbesondere unbekannter Baugruppen und Bauteile.

Die neutrale Vergleichsmaschine

Als neutrale Vergleichsmaschine dient ein übliches, modernes und kompaktes 5-Achs-Bearbeitungszentrum welches jedweder Hersteller, der sich aktuell in diesem Bereich tummelt, anbieten könnte. Grundlegende Unterschiede zur microone ergeben sich in der Maschinengröße. Bei der microone handelt es sich um ein Mikrobearbeitungszentrum, wohingegen die Vergleichsmaschine ein kompaktes Bearbeitungszentrum darstellt (Abb.1).

Die Vergleichbarkeit wird nun aus Sicht einer realen Anwendung, so wie sie oft beim Kunden auch anzutreffen ist, gewährleistet. Beide Maschinenarten werden eingesetzt zur Zerspanung des gewählten Beispielwerkstücks: einem Maulteil für die Endoskopie. Die Bearbeitung erfolgt auf der microone unter MMS und im Standardprozess als Nassbearbeitung

Systemgrenze zur Berechnung des Product Carbon Footprint (PCF)

Die Berechnung des PCF verlangt eine Festlegung und Definition von nachvollziehbaren Systemgrenzen (Abb. 2). Dabei wird der Fokus auf das eigentliche Produkt Maschine gelegt und prinzipiell nach der Cradle to Gate Betrachtung gearbeitet. Als Besonderheit und zur Präzisierung wird der Produktionsprozess von der Rohstoffgewinnung der Werkstoffe sämtlicher Bauteile über die Bearbeitung der Roh- und Halbzeuge bis hin zur Montage mit einbezogen.

Betrachtet werden die Montagefläche und der dafür notwendige Energiebedarf sowie Inbetriebnahme und Hilfsmittel. Um eine vergleichende Aussage des Mikrobearbeitungszentrums im Verhältnis zum kompakten Bearbeitungszentrum im späteren Betrieb treffen zu können wird die Bearbeitung des Maulteils energetisch und PCF-bezogen innerhalb der Systemgrenzen eingebunden.

Das Ergebnis der Berechnung führt zu einem absoluten Wert (CO2 in Tonnen). Eine Vergleichbarkeit des absoluten Wertes ist nur bei vollständig identischen Systemgrenzen möglich. Entsprechend müssen PCF Vergleichswerte immer mit den Systemgrenzen abgeglichen werden. Ein deutliches Über- bzw. Unterschreiten des Vergleichswertes bei nicht identischen Systemgrenzen ist nicht ausgeschlossen.

Methodik zur Berechnung des Product Carbon Footprint (PCF)

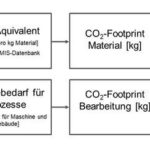

Zur Berechnung des PCF wurde eine Methodik entwickelt mit welcher es nunmehr möglich ist, stücklistenbasiert den PCF-Wert sämtlicher enthaltener Bauteile zu einer Gesamtsumme aufzusummieren. Sofern die Bauteile in Eigenproduktion entstanden sind bzw. die jeweiligen Lieferanten den PCF-Wert ihrer Bauteile nennen können, erweist sich diese Vorgehensweise als trivial.

Die eigentliche Herausforderung betreffen Baugruppen und Bauteile von denen kein PCF-Wert von den Lieferanten genannt werden kann. Generell besteht bei den Lieferanten ein umfassendes Verständnis über die zukünftigen Anforderungen den PCF-Wert mit dem Bauteil mitliefern zu können. Trotz alledem ist bei den meisten Kaufteilen kein herstellerspezifischer PCF-Wert ermittelbar.

Hier zeigt nun die von Prowerk und der HFU ermittelte Methode ihr Stärke. Zunächst wird der Werkstoff analysiert, zugeordnet und durch bekannte CO2-Äquivalente bemessen. Im weiteren Verlauf kann auf Basis von Expertenwissen abhängig von der Bauteilkomplexität und den Bauteileigenschaften der Bearbeitungsprozess energetisch und stofflich analysiert und mit CO2-Äquivalenten belegt werden. Daraus entsteht dann für Bauteile über Baugruppen der PCF für die Gesamtmaschine (Abb. 3).

Ressourcenschonender Materialeinsatz reduziert den Product Carbon Footprint

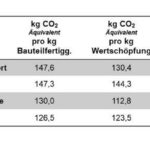

Die strukturierte Auswertung ergibt nun eine ganze Reihe erstaunlicher und bemerkenswerter Erkenntnisse. So können bereits in einer ersten Abschätzung die CO2-Treiber erkannt werden, woraus eine CO2-optimierte Bauweise abgeleitet werden kann (Abb. 4). Demgegenüber werden aber auch im Rahmen der Berechnung besonders ressourcenschonende und damit CO2-effiziente Bauteile und Werkstoffe ersichtlich.

Die microone kann hier beispielsweise mit dem Bettwerkstoff Granit aufwarten. Dieser Werkstoff kann als natürlicher Werkstoff betrachtet werden, welcher lediglich durch die Präzisionsbearbeitung CO2-Relevanz erhält und damit deutlich zur Nachhaltigkeit der microone beiträgt. Ein ganz erheblicher Faktor ist jedoch die Maschinenbauweise und -struktur, im vorliegenden Falle also die Zorn microone als Mikrobearbeitungszentrum und die Vergleichsmaschine als kompaktes 5-Achs-Bearbeitungszentrum.

Ergebnis der Product Carbon Footprint (PCF)-Berechnung

Die finale Addition innerhalb der beschriebenen Systemgrenzen basiert auf sämtlichen Bauteilen laut Stückliste, inklusive der Fertigung dieser, von den mechanischen Bauteilen, der Hydraulik, den Fluiden, dem Kühlmittel über die Elektrik bis hin zum Schaltschrank. Dabei wird bei der Rechnung für beide Maschinentypen mit der gleichen Vorgehensweise und den gleichen Faktoren und Ansätzen gearbeitet.

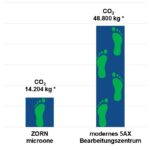

Nach den absoluten Zahlen fällt das Ergebnis deutlich zugunsten des Mikrobearbeitungszentrum microone von Zorn aus. Während das moderne, kompakte 5-Achs-Bearbeitungszentrum absolut einen Fußabdruck von knapp 49 t CO2 (PCF) rechtfertigen muß, kann die Zorn microone um einen beinahe 4-fach geringeren CO2-Fußabdruck mit 14 t CO2 aufwarten. Dabei war ein geringerer CO2-Fußabdruck des Mikrobearbeitungszentrums zu erwarten, wobei der um Faktoren bessere Wert durchaus auch die Experten überrascht (Abb 5).

Offen bleibt noch die aktuell insbesondere für den Anwender wichtige Fragestellung, welchen CO2 impact beide Maschinen im Betrieb, also bei der Bearbeitung des Musterbauteils (Maulteil) haben. Generell haben bewegte Massen einen wesentlichen Einfluss auf den Energiebedarf. Mit der hochdrehenden Arbeitsspindel der microone kann bei identischer Zerspanraten mit geringerem Spanquerschnitt, geringeren Massen und damit geringeren Kräften und Beschleunigungen gearbeitet werden.

Darüber hinaus spart die MMS-Schmierung im Vergleich zur Vollstrahlkühlung nicht nur das Schmiermedium ein, sondern kann bei einem geringeren Energieverbrauch deutlich CO2-sparender betrieben werden. Das heißt, auch für den Prozess-CO2-Fußabdruck zur Bearbeitung des Maulteils ist die Zorn microone mit nur 15 % CO2 Anfall gegenüber dem kompakten Bearbeitungszentrum deutlich im Vorteil.

Fassen wir zusammen: Künftig wird der CO2-Fußabdruck (PCF) von Maschinen und Anlagen eine immer größere Rolle spielen. Dies verlangt von den Herstellern ein Verständnis der Zusammenhänge bezogen auf die CO2-Treiber und bezogen auf Einsparpotenziale der eigenen Maschinen und Anlagen. So lassen sich aus der Analyse auf Basis der Einzelteile gezielte Optimierungen hinsichtlich des PCF ableiten: In der Konstruktion zum Beispiel durch die Wahl alternativer Werkstoffe oder der Reduzierung von Bearbeitungen und in der Produktion zum Beispiel durch an die Bauteile angepasste Technologien und Maschinen.

Zorn ist ein Hersteller effizienter und produktiver Mikrofräsmaschinen und hat diese Problematik erkannt. Mit der durchgeführten Product-Carbon-Footprint-Berechnung am Beispiel der microone hat Zorn als Pionier nicht nur ein umfassendes Verständnis zur CO2-Effizienz erlangt, sondern kann vielmehr als Unternehmen mit dem Produkt microone einen wichtigen Beitrag zur Klimaneutralität leisten. Gleichzeitig ermöglicht die microone den Betreibern, ressourceneffizient und klimaneutral zu zerspanen.

Zorn Maschinenbau GmbH

www.zorn-maschinenbau.com

Prowerk Consulting GmbH

https://prowerk-consulting.de

Hochschule Furtwangen

www.hs-furtwangen.de

Die Autoren

Prof. Dr.-Ing. Siegfried Schmalzried, HFU Hochschule Furtwangen, Dr.-Ing. Jens Köhler, Prowerk Consulting GmbH, Martin Zeiher, Zorn Maschinenbau GmbH