Premium Aerotec fertigt große und komplex geformte Flugzeugbauteile. Zum Produktportfolio gehören komplette Rumpfsektionen, Fußbodenstrukturen, Flügelkomponenten, Ladetore und Druckschotts. Am Standort Varel produzieren über 1500 Beschäftigte in einem modernen Maschinenpark technisch herausfordernde Zerspanteile sowie Dreh- und Frästeile aus Aluminium, Stahl und Titan für alle Baumuster der Airbus-Familie, den Militärtransporter A400M und den Eurofighter. Seine Innovationskraft stellte der Standort schon mehrfach unter Beweis – unter anderem startete Premium Aerotec 2016 in Varel als erster Flugzeugbauer eine Serienproduktion für komplexe, additiv hergestellte Bauteile aus Titan.

Um auch in Sachen Zerspanung auf dem aktuellen Stand zu sein, arbeitet Premium Aerotec seit über 20 Jahren mit Sandvik Coromant zusammen. 2018 sollte mit dem Weltmarktführer für Werkzeuge im Zuge einer geplanten Maschinenneuanschaffung der dortige Abstechprozess neu aufgesetzt werden. Dabei entschied man sich für eine innovative Prozessmethodik, das sogenannte Abstechen mit der Y-Achse. Das Verfahren verbessert die Stabilität des Werkzeugs durch die Neuausrichtung der resultierenden Schnittkraft deutlich und führt zu einer gesteigerten Produktivität und Oberflächenqualität sowie einem reduzierten Geräuschpegel.

Beim Abstechen mit der Y-Achse profitieren Anwender von einer neuen Prozesskinematik. Das bringt eine verbesserte Prozesssicherheit sowie Steigerungen in punkto Produktivität und Standzeit mit sich.

Steifigkeit der Werkzeuge

um das Sechsfache erhöht

Bei konventionellen Werkzeugkonfigurationen unterliegt die Vorschubbewegung in der XZ-Ebene systembedingten Einschränkungen: Beim Abstechen wird der resultierende Vektor der Schnittkräfte zwangsläufig als Biegelast über den Werkzeugquerschnitt gelenkt, was hohe Belastungen mit sich bringt und zu Verformungen führen kann. Die von Sandvik Coromant entwickelte Lösung für das Werkzeug Coro-Cut QD nutzt die Potenziale moderner Drehzentren und Multitasking-Maschinen, um das Werkzeug in Y-Richtung zu führen.

Dabei wird die Oberseite der Wendeschneidplatte parallel zum Klingenende positioniert. Der resultierende Vektor der Schnittkräfte wird ungefähr auf die Längsachse der Klinge ausgerichtet. Dadurch werden die für herkömmliche Werkzeuge typischen kritischen Spannungen eliminiert und die Steifigkeit um das Sechsfache erhöht. Das ermöglicht schnellere Vorschubgeschwindigkeiten beziehungsweise die Bearbeitung längerer Auskragungen ohne Einbußen bei der Stabilität. So steigert die neue Prozessmethodik in Kombination mit neuartigen Klingen die Prozesssicherheit und Produktivität beim Ab- und Einstechen auf Drehzentren und Multitasking-Maschinen. Zudem erfordert das Verfahren nur minimale Änderungen am typischen Produktions-Setup.

Tests auf vorhandenem Dreh-Fräszentrum

Nachdem Premium Aerotec sich zum Kauf eines neuen Dreh-Fräszentrums des Typs DMG Mori CTX 1250 Beta TC4A entschieden hatte, wollte man bis zum tatsächlichen Liefertermin den Bearbeitungsprozess inklusive neuer Methodik auf einer bereits vorhandenen Maschine testen und optimieren. Auf einem Index R300 Dreh-Fräszentrum sollten Komponenten aus Stahl in Luftfahrtqualität abgestochen werden, unter anderem Exzenterbuchsen aus 1.4548.4 und 1.4534.4 mit 80- oder 100-Millimeter-Durchmesser im Rohmaterial. Dazu wurde die Maschine mit Stangenlader zunächst mit einem Coro-Cut QD Werkzeug für das Abstechen mit der Y-Achse ausgerüstet. Das Werkzeug mit zielgerichteter Kühlmittelzufuhr verfügt über einen um 90 Grad gedrehten Plattensitz. Es steht oberhalb der Drehmitte auf X-Position 0 und wird, vermeintlich in gleicher Einbaulage wie immer, mittels der Y-Achse von oben in das Werkstück geführt. Der große Vorteil: Die Schnittkräfte wirken in der Ebene, in der das Werkzeug mit Abstand die höchste Steifigkeit hat.

Die erforderlichen Änderungen am NC-Programm wurden manuell vorgenommen: „Es waren einige wenige Programmänderungen nötig, damit auch weiterhin mit konstanter Schnittgeschwindigkeit gearbeitet werden konnte. Dazu musste im NC-Programm lediglich das Maschinenkoordinatensystem gedreht werden, so dass aus der realen Y-Achse die X-Achse wird“, so Stephan Brumund, Mitarbeiter in der NC-Programmierung bei Premium Aerotec.

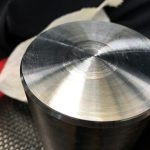

Im Ergebnis profitierte man in Varel von signifikanten Verbesserungen in punkto Werkzeugstandzeit, Bearbeitungsproduktivität, Bauteilqualität, Prozesssicherheit und Geräuschentwicklung. Weil die Oberfläche der Stirnseite an der Hauptspindel nach der Bearbeitung bereits sehr eben und glatt ist, kann unter Umständen sogar die nachfolgende Planbearbeitung komplett entfallen. Und obwohl Vibrationen in der Vergangenheit immer ein Problem darstellten, freuen sich die Maschinenbediener bei Premium Aerotec nun über einen extrem ruhigen, nahezu vibrationsfreien Prozess.

Partnerschaft zahlt sich aus

Das Abstechen ist typischerweise die letzte Drehoperation, so dass Fertigungsunternehmen aufgrund der Wertsteigerung stets auf der Suche nach noch sichereren und stabileren Prozessen sind. Mit dem richtigen Partner an der Seite hat Premium Aerotec die alten, ausgetretenen Pfade verlassen und Neues gewagt: „Einen anderen Weg beschreiten bedeutet natürlich auch immer, Neuland zu betreten. Derartig gelagerte Projekte sind für alle Beteiligten extrem spannend. Im Fall der Kooperation mit Sandvik Coromant war die gemeinsame Arbeit sehr konstruktiv und zielführend – mit dem Ergebnis, dass wir bei Premium Aerotec einen innovativen und total effizienten Prozess erfolgreich implementiert haben“, resümiert Jürgen Giewald aus dem Werkzeugwesen. „Jetzt freuen wir uns auf unsere neue Maschine und perfekt abgestimmte Abstechoperationen.“

Premium Aerotec

www.premium-aerotec.com

Sandvik Tooling Deutschland GmbH

www.sandvik.coromant.com