Firmen im Artikel

1936 begann die Geschichte von Aircraft Industries. Seither hat das Unternehmen mit Sitz im tschechischen Kunovice mehr als 8000 Flugzeuge verschiedener Typen gebaut. Heute steht vor allem die neueste Generation des Modells L410, das Flugzeug L410 NG, dessen Serienproduktion im vergangenen Jahr startete, im Fokus des Unternehmens. Das Flugzeug, das zu 90 Prozent aus Aluminiumbauteilen besteht, ist in seiner Standardausführung für den Kurzstreckenverkehr ausgelegt. Das Mehrzweckflugzeug kann 19 Passagiere transportieren und wird auch für den Transport von Fracht aus abgelegenen Gebieten in größere Städte eingesetzt.

Das Flugzeug L410 NG überzeugt im Vergleich zum Vorgängermodell mit einer neuen Flügelstruktur, die für eine höhere Treibstoffkapazität und damit eine größere Reichweite sorgt. Zudem sind stärkere Motoren und modernste Flugelektronik an Bord.

Hochleistungszerspanung von Aluminium

Für die Teilefertigung des Flugzeugs hat Aircraft Industries sein Zerspanungskonzept überarbeitet und 2015 ein neues Horizontalbearbeitungszentrum zur Hochleistungszerspanung von Aluminium installiert. „Damit können wir unsere Bauteile schneller und effizienter fertigen“, begründen die Verantwortlichen von Aircraft Industries, Libor Krchnácek und Oldrich Zich, die Anschaffung. Entsprechend war das Unternehmen auf der Suche nach Werkzeugen, die die Anforderungen an Bearbeitungsgeschwindigkeit, Belastbarkeit und Oberflächenqualität erfüllen.

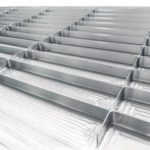

Die obere und die untere Flügelhaut, die die äußere Form des Flügels bilden, Integralträger und Rumpfsegmente – für das Flugzeug L410 NG werden Bauteile aus großen Aluminiumblöcken zerspant. „Aufgrund der guten Referenzen und der Erfahrung im Bereich der Aluminiumzerspanung war die Mapal Dr. Kress KG die erste Wahl, als es an die Auslegung der Bearbeitung der Flügelhaut ging“, erinnern sich die Verantwortlichen. Für die Fräsbearbeitung fragte Aircraft Industries bei Petr Macho, dem verantwortlichen technischen Berater von Mapal in Tschechien, an.

„Wir haben mit einem PKD-bestückten Hochvorschubfräser erste Versuche gefahren – und der Kunde war sofort vom Werkzeug begeistert“, erinnert sich Petr Macho. Der vierschneidige Fräser, der speziell für die Bearbeitung der konvexen Flächen ausgelegt wurde, hat einen Durchmesser von 20 mm und ist mit einer speziellen Torus-Geometrie ausgestattet. Bei einer Drehzahl von 23 000 min-1 und einer Schnittgeschwindigkeit von 1445 m/min wird eine mittlere Rauheit der Oberfläche zwischen 0,4 und 0,8 μm erreicht. „Wir sind sowohl mit der Oberfläche rundum zufrieden als auch mit der Standzeit des Fräsers“, betonen Libor Krchnácek und Oldrich Zich.

VHM-Fräser für die Bearbeitung des Hauptflügels

Nach diesem ersten Werkzeug erweiterte sich die Zusammenarbeit schrittweise. „Nachdem wir den PKD-Fräser erfolgreich für die Oberflächenbearbeitung der Flügelhaut eingesetzt hatten, haben wir Fräser aus Vollhartmetall für die Bearbeitung des Hauptflügels in Integralbauweise getestet“, erinnert sich Libor Krchnácek. Und Oldrich Zich ergänzt: „Auch bei diesen Werkzeugen sind wir voll und ganz mit der Bearbeitungsqualität und der Zuverlässigkeit zufrieden.“ Zur Vorbearbeitung der gesamten Struktur inklusive der Taschen kommt der Hochleistungsfräser SPM-Rough mit Wellenprofil zum Einsatz. Er überzeugt durch hohes Zeitspanvolumen, sehr gute Steifigkeitswerte und perfekten Spanabfluss bei hohen Arbeitswerten, beispielsweise kann mit einer Vorschubgeschwindigkeit von bis zu 13 m/min gearbeitet werden. „Die Bodenplatte des Flügels, die Teil des Kraftstofftanks ist, wird aus 2000 Kilogramm Material hergestellt – nach 35 Stunden sind noch 73 Kilogramm übrig“, sagt Krchnácek. Zum Schlichten der Struktur des Hauptflügels setzt Aircraft Industries ebenfalls auf einen Vollhartmetallfräser aus der SPM-Baureihe. Er ist mit polierten Spannuten ausgestattet, die den prozesssicheren Abtransport der Späne sicherstellen. „Auch dieser Fräser lieferte bereits beim ersten Test optimale Ergebnisse“, sagt Macho. Und so sind heute alle drei Werkzeuge für die Fertigung der unterschiedlichen Bauteile des Flugzeugs erfolgreich im Einsatz. „Für uns ist es wichtig, dass die Werkzeuge zuverlässig, wiederholgenau und dabei noch wirtschaftlich sind“, betont Zich, „und all dies ist bei den Mapal-Werkzeugen gegeben.“

Von der Teilefertigung zur Endmontage

Und so verwundert es nicht, dass die Verantwortlichen bei Aircraft Industries Mapal-Werkzeuge nicht nur für die Teilefertigung einsetzen, sondern sie auch für die Endmontage der Flugzeuge in Betracht ziehen. „Der jüngste Schritt in unserer Zusammenarbeit waren Versuche mit Kombinationswerkzeugen zum Reiben und Senken für Handbohrmaschinen, um die Bohrungen für die Nieten zu bearbeiten“, erwähnt Macho. Um H8- Bohrungen im Inneren des Flugzeugs zu reiben, testete Aircraft Industries ebenfalls eine Reibahle von Mapal. Auch diese Tests waren erfolgreich und so werden die Mapal-Werkzeuge nicht mehr nur in der Teilefertigung, sondern zukünftig auch in der Endmontage im Aircraft-Industries-Werk in Kunovice zu finden sein.

Aircraft Industries, a.s.

www.let.cz

Mapal Dr. Kress KG

www.mapal.com

Mehr zum Thema Fräser

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,