In vielen Industriezweigen gewinnen hochfeste und schwer zu zerspanende Werkstoffe wie Titanlegierungen und Nickelbasislegierungen, aber auch gehärtete Werkstoffe an Bedeutung. Die Gründe hierfür liegen vor allem in der Kombination von günstigen Eigenschaften wie hohe Festigkeit bei erhöhten Temperaturen, niedrige Dichte, hohe chemische Beständigkeit und hohe Verschleißfestigkeit [1]. Allerdings steht diesen Vorteilen ein wesentlicher Nachteil gegenüber: Die Bearbeitung ist sehr schwierig und daher sehr teuer.

Um den Zerspanprozess wirtschaftlicher gestalten zu können, ist sowohl die Produktivität zu erhöhen als auch der Werkzeugverschleiß bei den hohen thermischen und mechanischen Belastungen im Zerspanprozess zu reduzieren. Hierbei sind die Prozesse entlang der gesamten Prozesskette (Bild 1) bei der Herstellung und dem Einsatz von Zerspanungswerkzeugen zu optimieren [2]. Dabei besteht ein großes Optimierungspotenzial im Bereich des Zerspanungsprozesses und der Werkzeugkonstruktion.

Ein weiterer wesentlicher Punkt zur Verbesserung der Wirtschaftlichkeit des Zerspanprozesses besteht in der Entwicklung verschleißfester Schichten mit hoher mechanischer und thermischer Beständigkeit. Neuartige PVD-Beschichtungen vereinen dabei Schichteigenschaften wie z. B. hoher Verschleißwiderstand, geringe Reibwerte, hohe thermische Isolation und hohe Einsatztemperatur in einem Schichtsystem. Durch Auswahl von Schichtlayout, Zusammensetzung und Struktur kann der Zerspanprozess signifikant hinsichtlich Temperaturverteilung, Spanabfuhr und reduzierter mechanischer sowie thermischer Belastung des Substrats beeinflusst werden.

Entwicklung und Charakterisierung aufgabenangepasster Hartstoffschichten

Zur Entwicklung aufgabenangepasster Hartstoffschichten wurde das Arc-PVD-Verfahren eingesetzt. Für die Hochleistungsbearbeitung schwer spanbarer Werkstoffe sind dabei insbesondere eine hohe thermische Beständigkeit, eine hohe Abrasionsbeständigkeit, ein geringer adhäsiver Verschleiß und eine hohe Haftfestigkeit notwendig. Insbesondere silizium- und sauerstoffhaltige Schichtstrukturen sind hierbei geeignet, sowohl die thermischen als auch die mechanischen Schichteigenschaften zu verbessern. Zur Reduktion von Adhäsion und Reibung ist eine zusätzliche Nachbehandlung nötig.

Zur Schichtentwicklung wurden die verwendeten Legierungselemente (Al, Ti, Cr, Si, O2, N2), die Schichtstrukturen (mehrlagig, nanolagig, eingelagerte Oxide oder Nanokristalle) und ebenso die Abscheidebedingungen (Druck, Strom, Bias, Schichtdicke, Magnetfeld) optimiert, um gezielt Schichteigenschaften, wie z. B. Haftfestigkeit, Härte, Eigenspannungen, einzustellen.

Zur Verdeutlichung der Struktur der entwickelten Schichten sind in Bild 2 Kalottenschliffe ausgewählter, auf Hartmetall abgeschiedener Schichten dargestellt. Die Charakterisierung der Schichten erfolgte im Hinblick auf die Schichthaftung, die Schichtrauheit sowie die Beurteilung der mechanischen (z. B. Härte, Verschleißwiderstand) und thermischen Eigenschaften (z. B. Wärmeleitfähigkeit).

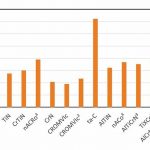

Entscheidend für die Einsatzfähigkeit der Schichten sind die Härte sowie die Verschleißbeständigkeit der Schichten (Bild 3). Hinsichtlich Härte (Bild 3a) liegen fast alle Schichten im Bereich einer Eindringhärte von 20 bis 40 GPa. Die höchste Härte zeigt die tetraedrisch amorphe Kohlenstoffschicht (ta-C), die eine diamantartige Schichtstruktur aufweist. Die Analyse der Abrasionsbeständigkeit (Bild 3b) zeigt, dass insbesondere die Cr-haltigen sowie nanostrukturierten und nanolagigen Schichten (nACRo3, AlTiCrN3, TiXCo3) gute Verschleißeigenschaften aufweisen. Als Vergleich sind diamantartige Schichten (ta-C, CROMVIc2) mit sehr guten Verschleißeigenschaften dargestellt, aufgrund der Affinität zu Eisen sind diese Schichten aber für die Zerspanung eisenhaltiger Werkstoffe nicht geeignet.

Einsatzuntersuchungen

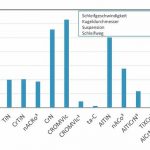

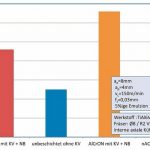

Beim Zerspanen der Titanlegierung TiAl6V4 haben sich aufgrund der thermischen Isolierung oxinitridische Schichtsysteme (AlCrON mit 10 % Sauerstoffanteil) sowie verschleißfeste Mehrlagenschichtsysteme mit einer Nanocomposite-Deckschicht (nACRo3) als sehr temperatur- und verschleißbeständig erwiesen. Voraussetzungen hierfür sind ein Schneidkantenradius von ca. 4 µm sowie die Nachbehandlung (Schichtpolitur) der eingesetzten Werkzeuge zur Reduzierung von Materialaufklebungen. Insbesondere bei hohen Schnittgeschwindigkeiten von 150 m/min wurde durch sauerstoffhaltige Schichten ein um mehr als 40 % höherer Standweg erreicht (Bild 4).

Sollen Nickelbasislegierungen wie bspw. Inconel 718 bei höheren Schnittgeschwindigkeiten bearbeitet werden, ergeben sich aufgrund höherer thermischer und mechanischer Belastungen während der Zerspanung höhere Anforderungen an die Verschleißfestigkeit der Schichten. Hier eignen sich aufgrund ihrer verbesserten Duktilität und Festigkeit auch bei höheren Temperaturen besonders nanolagige Schichtsysteme (AlTiCrN3) sowie Schichten mit einer thermisch und mechanisch sehr beständigen TiSiN-Decksicht (TiXCo4).

Ebenso ist neben der genutzten Schicht, einem Schneidkantenradius von ca. 4 µm und der Wahl des richtigen Substratwerkstoffs (Ultrafeinstkorn-Hartmetall, 12% Co) vor allem die Nachbehandlung von entscheidender Bedeutung. Gegenüber der Referenzbeschichtung lässt sich bei vergleichsweise hohen Schnittgeschwindigkeiten von 125 m/min durch Schichten mit TiSiN-Deckschicht (TiXCo4) die Standzeit um 40 % und mit einer entsprechenden Nutenpolitur-Nachbehandlung (NP) um ca. 75 % erhöhen (Bild 5).

Zusammenfassung

Durch verschleißoptimierte PVD-Beschichtungen auf der Grundlage temperatur- und verschleißbeständiger nanoskaliger Schichtstrukturen lassen sich schwer spanbare Werkstoffe wie Nickel- und Titanlegierungen auch mittels Hochleistungsbearbeitung wirtschaftlich zerspanen. Voraussetzung hierfür ist die ganzheitliche Betrachtung der Prozesskette von der Werkzeugmakrogeometrie, der Werkzeug- und Prozessoptimierung, der Schichtentwicklung inkl. der Vor- und Nachbehandlung bis zu den Einsatzuntersuchungen.

Anhand von Untersuchungen bei der Fräsbearbeitung von Titan- und Nickelbasislegierungen konnte der Nachweis erbracht werden, dass durch Verbesserung spezifischer Schichteigenschaften (z. B. Verschleißbeständigkeit, Härte, thermische Leitfähigkeit) und Schichtstrukturen (nanoskalig, nanolagig) schwer spanbare Werkstoffe wirtschaftlich zerspant werden können. Zu berücksichtigen ist hierbei eine Schichtnachbehandlung, um Reibung und Adhäsionseffekte zu reduzieren.

Damit ist es möglich, bei Übertragung auf andere hochwarmfeste Legierungen die Potenziale der entwickelten Beschichtungen für die Verbesserung der Wirtschaftlichkeit der Hochleistungszerspanung zu nutzen.

GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V.

www.gfe-net.de

Kurzfassung

Die Hochleistungszerspanung bspw. von gehärteten oder hochfesten Werkstoffen führt zu hohen thermischen und mechanischen Beanspruchungen der eingesetzten Werkzeuge. Eine Hochleistungsbearbeitung dieser Werkstoffe ist allerdings oft aufgrund zu geringer Werkzeugstandzeit nicht möglich. Die Ursachen hierfür liegen in der starken thermischen Belastung sowie der hohen Werkstofffestigkeit bei hohen Temperaturen, die während der Bearbeitung zu Schwingungen und Rattermarken am Werkstück führt. Durch die Kombination spezifischer Schneidwerkstoffe und geeigneter Werkzeug-Makro- und -Mikrogeometrien mit neuen PVD-Hartstoffschichten wurden innovative Lösungen entwickelt und bei der Zerspanung schwer spanbarer oder gehärteter Werkstoffe getestet. Insbesondere oxinitridische und nanostrukturierte PVD-Schichten erlauben wegen ihrer hohen Temperatur- und Oxidationsbeständigkeit und ihrer hohen Verschleißbeständigkeit eine Hochleistungszerspanung mit sehr hohen Schnittgeschwindigkeiten.

Die Autoren

H. Frank,

M. Schiffler,

F. Barthelmä und

H. Michel,

GFE – Gesellschaft

für Fertigungstechnik und Entwicklung Schmalkalden e. V.

Literatur

[1] F. Barthelmä, H. Frank: Cutting Lightweight Materials with Surface Modified Tools; Neue Fertigungstechnologien in der Luft- und Raumfahrt, 18./19.09.2013, EMO/Hannover;

[2] F. Barthelmä; H Frank; P. Preiß: Neuartige Beschichtungen mit optimaler Schichtvor- und Schichtnachbehandlung von Präzisionswerkzeugen; Spanende Fertigung; Prozesse, Innovationen, Werkstoffe, 7. Ausgabe (2017); Vulkan Verlag, ISBN 978–3–8027–2989–8; S. 220 – 228

[3] Heiko Frank, Mario Schiffler, Frank Barthelmä: PVD-Schichten für die Zerspanung schwer spanbarer Werkstoffe, Industrie-Arbeitskreis Werkzeugbeschichtungen und Schneidstoffe, 39. Treffen, 08.11.2018, Braunschweig, Fraunhofer IST

[4] F. Barthelmä, H. Frank, M. Schiffler, A. Bartsch: Hard coatings to improve the machining of nickel based materials; Proceedia of the 7th HPC 2016– CIRP Conference on High Performance Cutting 2016, Procedia CIRP, Vol 46 (2016), pp. 294 – 298

Zukunftsideen in Serie

Wie die Zukunft der Zerspanung aussehen kann, präsentieren die Mitglieder des Vereins für Zukunftsorientierte Zerspanung e.V. in einer exklusiven Serie in der mav.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,