Anforderungen wie Prozesssicherheit, Genauigkeit und Effizienz sind essenziell bei der Zerspanung. Die Werkstückspanntechnik bietet als Bindeglied von Maschine und Werkstück ideale Voraussetzungen, um Verbesserungen beim Drehen, Fräsen und Bohren zu erreichen. Im Folgenden werden die verschiedenen Werkstückhalter und deren Anwendungsfelder beleuchtet.

Inhaltsverzeichnis

1. Werkstückaufnahme bei Drehmaschinen

2. Werkstücke beim Fräsen und Bohren spannen

3. Die verschiedenen Spannmittel

4. Wichtige Hersteller von Werkstückspanntechnik

Das schnelle und präzise Spannen von Werkstücken spielt eine wichtige Rolle, um die Leistungsfähigkeit und Performance bei der Zerspanung voll auszuschöpfen. Denn effiziente und wirtschaftliche Fertigungsverfahren sind unabdingbar, damit sich eine Produktion langfristig rechnet. Die Spanntechnik kann dabei einen entscheidenden Beitrag leisten, da sie sowohl die Verbindung zwischen Maschinentisch und Werkstück als auch die zwischen Maschinenspindel und Werkzeug sicherstellt.

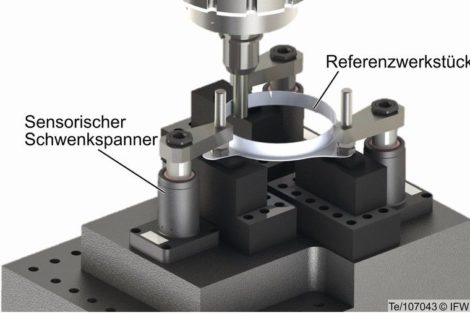

Betrachtet man die Entwicklung von Werkstückspannsystemen, werden vor allem zwei Aspekte deutlich: Zum einen stellen Schnellwechselsysteme und modulare Baukasten die immer wichtiger werdende Flexibilität und das zügige Umrüsten der Spannmittel sicher. Im Zuge der digitalen Transformation, werden außerdem Sensoren in Spannsysteme integriert, die anschließend wichtige Daten zur Bearbeitung zu liefern. Gerade in der Serienfertigung setzen Zerspaner mehr und mehr auf intelligente Fertigungsstrukturen mit hohem Automatisierungs- und Digitalisierungsgrad.

Werkstückaufnahme bei Drehmaschinen

Bei der Bearbeitung auf Drehmaschinen lassen sich Werkstücke in Futter- und Wellenteile unterteilen. Erstere lassen sich, wie der Name verrät, in Drehfutter aufnehmen. Diese ermöglichen das zentrische Spannen sowohl am Innen- als auch am Außendurchmesser des Werkstücks. Meist besitzen die Futter drei Spannbacken. Für andere Geometrien und dünnwandige Bauteile werden auch Futter mit vier, sechs oder mehr Backen verwendet. Die Werkstückhalter gibt es als Handspannfutter zur manuellen Werkstückspannung oder als pneumatisch, hydraulisch oder elektromechanisch betätigte Kraftspannfutter. Die Spannung erfolgt über einen sogenannten Keilstangenantrieb. Dabei wird die Zugkraft des Spannzylinders über eine Keilführung am Kolben in eine Bewegung der Keilstangen umgewandelt. Der Fliehkraftausgleich verhindert, dass bei höheren Drehzahlen durch die Fliehkraft der Spannbacken die Spannkraft nachlässt.

Einen deutlich geringeren Spannbereich, dafür aber eine präzisere und kräftigere Spannung ermöglichen Spannzangenfutter. Sie können Rund-, Vier- sowie Sechskantmaterial aufnehmen und spannnen auch dünnwandige Werkstücke sicher. Mit mehreren Spannbacken, die über ein Zugrohr in den Kegel des Futterkörpers hineingezogen werden, wird das Werkstück axial gegen den Grundanschlag zur zusätzlichen Stabilisierung gezogen und in radialer Richtung gespannt.

Nach demselben Prinzip, jedoch für die Innenspannung, funktionieren Segmentspanndorne. Eine Büchse mit elastischen Zwischenelementen wird über einen Zugbolzen auf einen Kegel gezogen. Durch die Aufweitung der Segmentbüchse wird das Werkstück sicher gespannt. Die Spanndorne sind im Vergleich zu Drehfuttern präziser und spannen mit gleichmäßiger Spannkraft. Der Spannbereich ist aber wie bei den Spannzangen sehr gering.

Bei den anfangs erwähnten, längeren Wellenteilen bedarf es einer zusätzlichen Aufnahme am anderen Wellenende. Hierfür sind automatisierte Drehzentren teils mit einer Gegenspindel ausgestattet, welche das Werkstück in einem Drehfutter aufnimmt.

Bei Dreh- bzw. Spannzangenfutter besteht der Nachteil darin, dass die Mantelfläche des Werkstücks nicht in einer Aufspannung bearbeitet werden kann, da am Umfang zentriert und gespannt wird. Stirnseitenmitnehmer bieten hingegen die Möglichkeit Werkstücke über die gesamte Länge ohne Umspannen zu bearbeiten. Hierfür wir das Bauteil mit einer Spitze hauptspindelseitig zentriert. Der Reitstock drückt das Werkstück dann gegen mehrere Mitnahmebolzen, um die Kraftübertragung auf der Stirnseite zu ermöglichen.

Lünetten, oder auch Setzstock genannt, dienen bei langen Drehdurchmessern zur zusätzlichen Stabilisierung des Werkstücks und verhindern, dass es sich durch die Bearbeitungskräfte oder des Eigengewichts verbiegt. Sie minimieren zudem Schwingungen und verbessern die Zerspanungsleistung.

Werkstücke beim Fräsen und Bohren spannen

Auf Fräsmaschinen werden Werkstücke meist mithilfe von Spannvorrichtungen auf einer ebenen Fläche, z. B. einem Werkstücktisch mit T-Nuten, gespannt. Mithilfe von Zentrierstiften, -dornen oder Passleisten lassen sich die zu befestigenden Elemente präzise auf den Bohrungen und Nuten der Tische und Werkstückpaletten zentrieren. Die Aufnahme der Werkstücke erfolgt beispielsweise mithilfe von Maschinenschraubstöcken, Spannzylindern und Spanneisen. Eine Möglichkeit mehrere Bauteile gleichzeitig zu Spannen und zu Bearbeiten bietet der Einsatz von Aufspanntürmen und -pyramiden.

Modulare Baukastenvorrichtungen eignen sich durch ihre Flexibilität insbesondere für häufig wechselnde Werkstücke und kleine Losgrößen. Dabei bleibt das Basisspannmittel auf der Maschine montiert und dient als Schnittstelle für weitere Spannmittel. Sonderspannvorrichtungen wiederrum werden für ein spezielles oder ähnliche Werkstücke entwickelt und ermöglichen ganz individuelle Konstruktionen, Funktionen und Spanndrücke.

Um unproduktive Nebenzeiten deutlich zu reduzieren und Bauteile hauptzeitparallel zu spannen, hat sich der automatisierte Wechsel von Spannpaletten auf Bearbeitungszentren immer stärker durchgesetzt. Die Paletten werden mithilfe eines Nullpunktspannsystems auf den Maschinentisch gespannt. Dabei werden Spannbolzen, welche direkt an der Palette angebracht sind, über die radial angeordneten Spannschieber eingezogen und selbsthemmend formschlüssig geschlossen.

Die verschiedenen Spannmittel

Je nach Bearbeitungsverfahren und Werkstück bieten sich verschiedene Halter an, die das Werkstück prozesssicher auf der Maschine spannen. Insbesondere die Form der Bauteile spielt für die Entscheidung eine wichtige Rolle.

Das Spannfutter

Kraft- bzw. Handspannfutter werden vorranging auf Drehmaschinen eingesetzt. Das Spannmittel besteht aus einem Flansch, der die Maschinenspindel mit dem Futterkörper verbindet. Dieser umschließt und stabilisiert die Spannstelle. Ein sogenannter Zugrohradapter verbindet die Spannmittelkupplung mit dem Spannzylinder der Maschine und öffnet oder schließt das Spannsystem. Die Kupplung hält und bewegt den Spannkopf, welcher das Werkstück fixiert. Zur exakten Positionierung des Werkstücks wird ein Grundanschlag verwendet, dieser kann entfernt werden, um vollen Durchlass für die Stangenbearbeitung zu erhalten. Die Spannfutter sind mit einem Fliehkraftausgleich ausgestattet, welcher die Nutzung bei höheren Bearbeitungsdrehzahlen ermöglicht. Dadurch wird die Produktivität der Maschine erhöht. Durch die gleichmäßig wirkende Spannkraft wird mehr Sicherheit gewährleistet, da Spannkraftverluste ausgeglichen werden.

Beim Beladen wird das Werkstück in den Spannkopf geführt und durch den Grundanschlag positioniert. Der Spannkopf wird in den Konus gezogen und schließt sich um das Werkstück, welches dadurch kraftvoll gegen den Grundanschlag gezogen wird. Diese steife Spannung reduziert Vibrationen während der Bearbeitung und stabilisiert das Werkstück. Hersteller von Kraftspannfuttern sind beispielsweise Schunk, Hainbuch oder SMW-Autoblok.

Das Dreibackenfutter spannt Werkstücke und gleichmäßig vieleckige Profile, die durch drei teilbar sind, während Vierbackenfutter zum Spannen von z. B. Vier- oder Achtkantprofilen dienen. Bei den handbetätigten Backenfuttern gibt es zwei verschiedene Arten. Die Planspiralfutter, bei denen die Verschiebung der Backen über eine Spirale erfolgt, und die Keilstangenfutter, bei der die Backen über schräge Keilstangen verschoben werden. Darüber hinaus macht die Planspirale eine kürzere Bauweise möglich, beansprucht die Hauptspindel weniger stark und ist im Vergleich kostengünstiger. Das Keilstangenfutter bietet dagegen eine größere Anlagefläche zwischen Backen und Keilstangen, eine höhere Rundlauf- und Wiederholgenauigkeit sowie eine größere Spannkraft.

Die Spannbacken

Spannbacken haben einen großen Einfluss auf die Spannqualität sowie die Spannsicherheit – und damit auch auf die Bearbeitungsergebnisse. Es gibt harte und weiche Spannbackensätze. Dabei sind harte Backen verschleißfest, eignen sich besonders für große Spannkräfte und besitzen verzahnte Spannflächen, welche die Werkstückoberfläche allerdings beschädigen. Weiche Backen wiederum beschädigen die Oberfläche nicht, besitzen eine hohe Wiederholspanngenauigkeit und können in Durchmesser sowie Tiefe angepasst werden.

Der Spanndorn

Der Spanndorn wird typischerweise auf einer Maschinenspindel befestigt und über eine keglige oder zylindrische Aufnahme zentriert. Beim Drehen werden so Drehbewegungen und -momente auf das eingespannte Werkstück weitergeleitet. Die Innenspannung erfolgt in einer Bohrung oder Innenkontur. Das haltende Element ist die Segmentspannbüchse. Eine Kupplung bewegt die Spannbüchse, welche von einem sogenannten Dornkörper (Konus) gehalten wird, und wird von dem Spannmittel betätigt, auf dem der Spanndorn montiert ist. Die Kupplungsschale verbindet Spannbüchse und Kupplung. Auch beim Spanndorn positioniert und stabilisiert der Grundanschlag das Werkstück und schützt obendrein vor Verschmutzung im Spannsystem.

Beim Beladen des Werkstücks, ist die Spannbüchse in ihrer „geschlossenen“ Position. Die Spannbüchse wird dann auf den Konus gezogen und weitet sich. Dadurch hat sie am gesamten Durchmesser Kontakt zum Werkstück und zieht es gegen den Grundanschlag. Dies stabilisiert das Werkstück und reduziert Vibrationen. Dabei gibt es verschiedene Typen wie den Aufspanndorn, den Aufnahmedorn, den Hülsenspanndorn oder den Segmentspanndorn.

Die Spannzange

Während der Spanndorn für die Innenspannung eingesetzt wird, kommt die Spannzange bei der Außenspannung zum Einsatz. Mit ihr werden Werkstücke mit hoher Genauigkeit schnell und kraftschlüssig aufgespannt. Sie besteht aus einer kegelförmigen radial geschlitzten Hülse mit einer runden, mitunter auch quadratischen oder sechseckigen Bohrung. Dazu gehört eine Spannzangenaufnahme mit passendem Innenkegel. Gespannt wird durch das Anziehen einer Überwurfmutter, mit der die Spannzange in den Innenkegel der Aufnahme gedrückt wird. Durch die Schlitzung wird die Bohrung im Spannmittel gleichmäßig zusammengedrückt wodurch das Werkstück kraftschlüssig festgehalten wird. Ein Hersteller von Spannzangen ist beispielsweise die Firma Schlenker.

Der (Maschinen-)Schraubstock

Schraubstöcke sind Vorrichtungen zum Spannen von Werkstücken in Werkzeugmaschinen. Meist ist eine Backe fest montiert, während die andere beweglich ist. Kaum eine Fräs- oder Bohrbearbeitung lässt sich ohne Schraubstock umsetzen. Dementsprechend viele verschiedene Ausprägungen gibt es – dazu zählen z. B. auch Doppel- und Zentrischspanner. Hersteller von Schraubstöcken sind unter anderem die Unternehmen Römheld und Röhm.

Das Nullpunktspannsystem

Nullpunktspannsysteme verbinden Werkstücke präzise und schnell mit dem Maschinentisch. Ziel ist es dabei, Stillstandzeiten von Maschinen und Anlagen in Fertigungsbetrieben zu verkürzen. Durch die Festlegung des Referenzpunktes, können Werkstücke, Vorrichtungen und Spannmittel wiederholgenau gespannt werden. Das Nullpunktspannsystem besteht aus einem Spannmodul, in das ein Spannbolzen eingespannt ist. Dieser ist an ein Werkstück angebracht und muss Kraft sowie Stabilität gewährleisten.

Besonders bei der Bearbeitung mehrerer Werkstücke eignet sich ein Nullpunktsystem: während die Maschine Auftrag X abarbeitet, können die Werkstück Y und Z außerhalb der Maschine auf dem jeweiligen Spannsystem eingerichtet werden. Nach Bearbeitung von Werkstück X kann das Spannsystem entnommen werden und Werkstück Y mitsamt Spanntechnik im Nullpunktspannsystem platziert werden. Die Maschine kann sofort das nächste Programm fahren und hat dadurch weniger Stillstand.

Hersteller von Nullpunktspannsystemen sind z. B. Schunk mit dem modularen Nullpunktspannsystem Vero-S, AMF mit dem Zero-Point-System, die Stenzel Werkzeugtechnik mit Unilock für die 5-Achs-Bearbeitung, FCS Automation oder Erwin Halder.

Wichtige Hersteller von Werkstückspanntechnik

- Von der Schlossfabrik zum Spanntechnikspezialisten – die Andreas Maier GmbH & Co. KG hat sich seit 1890 stetig weiterentwickelt. Über besonderes Know-how verfügt das Unternehmen in der Nullpunkspanntechnik. Die hochpräzisen Spannmodule mit hohen Einzugs-, Verschluss- und Haltekräften kommen in den unterschiedlichsten Bereichen zum Einsatz.

- Die Erowa AG bietet ein sehr breites Standardsortiment an Spannsystemen für sämtliche spanabhebenden Fertigungsverfahren, vom Fräsen bis hin zum Pulverpressen, an. Neben der Automatisierbarkeit und Kompatibilität der verschiedenen Spannsysteme stehen die Erfüllung der hohen Präzisions- und Qualitätsanforderungen im Zentrum, so das Unternehmen.

- Das in dritter Generation geführte, schwäbische Familienunternehmen Hainbuch GmbH hat sich Innovation auf die Fahne geschrieben. Die erste Erfindung, der Spannkopf, glich einer Revolution, so das Unternehmen. Außerdem wurde Hainbuch nach eigenen Angaben für das erste intelligente Spannfutter mit integrierter Elektronik (Toplus IQ, 2008) und das CFK-Leichtbau-Spannmittel (2010) ausgezeichnet. Mit

- Neben Spannzeugen ist die Ringspann GmbH auch Hersteller von Antriebskomponenten und Fernbetätigungen. Seit über 70 Jahren entwickelt und produziert Ringspann Präzisions-Spannmittel. Typische Werkstücke sind Bauteile mit zylindrischen Innen- und Außenflächen von Automobilen, Getrieben oder Flugzeugteilen.

- Das Sortiment an Standardprodukten für die Werkstückspannung der Röhm GmbH umfasst Bohrfutter, Zentrierspitzen, Stirnseitenmitnehmer, Drehfutter und Planscheiben, Schraubstöcke, Zylinder, Lünetten sowie Spanndorne und Spannzangenfutter.

- Die Römheld GmbH (Werkstück-Spannelemente) bildet zusammen mit den Spanntechnik-Spezialisten Hilma (Maschinenschraubstöcke) und Stark (Nullpunktspannsysteme) eine Firmengruppe, die ein umfassendes Produktprogramm auf dem Gebiet der Werkstückspanntechnik anbietet.

- Die Schunk GmbH & Co. KG entwickelt und produziert Spannsysteme für Drehmaschinen, Bearbeitungszentren und Schleifmaschinen. Das Standard-Spannbackenprogramm umfasst insgesamt beachtliche 1200 Backentypen. Insgesamt konnte der Spanntechnikspezialist nach eigenen Angaben über 16 Millionen Spannbacken verkaufen.

- SMW-Autoblok ist eine weltweit agierende Unternehmensgruppe mit modernen Fertigungsstätten in Deutschland und Italien. Die Spannlösungen werden vor allem in den Bereichen Industrial Equipment, Automotive, Oil & Gas, Off Highway und Aerospace eingesetzt.

- 1969 als Produktionspartner für präzise Bauteile der Luft- und Raumfahrtindustrie gegründet, ist die Witte Barskamp KG heute ein international operierender Entwickler und Hersteller modularer Spann-, Positionier- und Messeinrichtungen sowie Zuführsysteme. Besonderer Fokus liegt auf dem Baukastenspannsystem Alufix und den vielfältig einsetzbaren Vakuum-Spannsystemen.

Mehr zum Thema Werkstückhalter und Spanntechnik im Allgemeinen finden Sie auf unserer Themenseite Spanntechnik.

Quellennachweis:

- Neugebauer, R. (Hrsg.);Werkzeugmaschinen – Aufbau, Funktion und Anwendung von spanenden und abtragenden Werkzeugmaschinen (2012); Springer Vieweg

ISBN 978-3-642-30078-3

Das Buch vermittelt Wissen zu Anforderungen, Anwendung, Aufbau und Konstruktion von spanenden und abtragenden Werkzeugmaschinen. Der Inhalt wird anhand zahlreicher aktueller praktischer Beispiele erläutert. Die Anforderungen werden aus fertigungstechnischer Sicht hergeleitet. Auf Basis der Klassifizierung der Werkzeugmaschinen werden ihr Aufbau und ihre wirtschaftliche Anwendung vermittelt. Typische Fragestellungen zur Auswahl angewandter Prinzipien in funktionsbestimmenden Baugruppen einschließlich deren Eigenschaften und konstruktiven Auslegung werden exemplarisch behandelt. Geschrieben zur Unterstützung der Aus- und Weiterbildung für produktionstechnische Studiengänge und in der beruflichen Weiterbildung eignet sich das Buch auch als Nachschlagewerk für den praktisch tätigen Anwender und Konstrukteur von Werkzeugmaschinen. - Haffer, R.; Aigner, H.; Becker-Kavan, A.; Hahn, E.; Lindner, V.; Timm, J.; Wiemann, A.; Fachkenntnisse 1 Industriemechaniker – nach Lernfeldern 5-9 (2007); Verlag Handwerk und Technik

ISBN 978-3-582-03013-9

Das Buch wendet sich an Industriemechaniker im zweiten Ausbildungsjahr und beinhaltet die Lernfelder 5 bis 9 dieses Berufes. Es setzt die Konzeption von „Grundkenntnisse industrielle Metallberufe nach Lernfeldern“ HT3010 fort. Sehr großer Wert wurde auf eine gute und fachgerechte Visualisierung in Form von Fotos, mehrfarbigen dreidimensionalen Abbildungen, Schaltplänen mit verschiedenen Schaltzuständen und verschiedenfarbigen Texten gelegt, um das Verständnis der dargebotenen Zusammenhänge zu erleichtern. - Websites der genannten Hersteller

Mehr zum Thema Spanntechnik

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,