Vereinfacht formuliert ist die Produktionstechnik nichts anderes als die Umwandlung von Gestalt, Form und Eigenschaften von Werkstoffen in einen gewünschten Zustand unter Einsatz von Energie. Unabhängig davon, welche Art von Energie eingesetzt wird, bedeutet Energieverbrauch die Erzeugung von CO2. Damit scheint es zumindest aktuell für die Produktionstechnik noch ein mühsamer Weg in die CO2-Neutralität zu sein: Trotz alledem kann durch clevere Investitionen und Prozessauslegung der CO2-Fußabdruck verringert und der CO2-Ausstoß reduziert werden. Neben Kompensationsmaßnahmen ist höchste Energieeffizienz ein wichtiger Schlüssel zum Erfolg.

Technische Ansätze zur CO2-Neutralität

Die CO2-Neutralität setzt energieeffiziente Systeme voraus. Bereits in der Vergangenheit wurden bezüglich energieeffizienter Werkzeugmaschinen erhebliche Fortschritte erzielt. Betrachtet werden in der Regel:

- Antriebs- und Steuerungssystem

- Fluidik

- Komponenten und Module

- Arbeitsraumgestaltung

- Maschinenstruktur

Heutzutage werden im elektrischen Antriebs- und Steuerungssystem bereits hohe Wirkungsgrade erreicht, womit der Fokus mehr auf Detailfragen liegt. Etabliert haben sich teilweise Energie-Monitoringsysteme bei denen prozessabhängig Spitzen erkannt werden können, um diese dann geschickt zu vermeiden. (Kraftangepasste Beschleunigungen, Vermeidung unnützer Wege usw.) Inzwischen sind auch die Energiefresser an der Werkzeugmaschine in Form von Nebenaggregaten wie Kühlschmieraggregat und Lüfter identifiziert. Bedarfsorientierte Betriebs- und Abschaltsysteme tragen wesentlich dazu bei, Energie einzusparen. Bei der Fluidik wurden erhebliche Fortschritte erzielt, bspw. durch drehzahlvariable Pumpen oder die komplette Elimination hydraulischer Komponenten durch elektromechanische Systeme.

Auf Komponenten- und Modulebene haben sich direkt angetriebene Systeme wie Antriebspindel oder Maschinentisch als hocheffiziente, energieverbrauchsoptimierte Baugruppen etabliert. Sie tragen daher ebenfalls zu Energieeinsparungen bei. Bereits bei der Auslegung des Arbeitsraums helfen Simulationstools in der Gestaltungsphase den Energiefresser Arbeitsraumabsaugung durch Optimierung der Ablufterfassung bei kontinuierlicher Durchspülung als geregeltes System bei einem minimalen Energieeinsatz umzusetzen. Damit hat der Einsatz von Simulationstools, sei es als CFD-Simulation im Abluftbereich oder FEM-Simulation im mechanischen Bereich, durch eine anwendungsorientierte Dimensionierung eine erhebliche Möglichkeit geschaffen, das hochkomplexe System Werkzeugmaschine im Grenzbereich und möglichst energieschonend auszuführen.

Ein ganz erheblicher Faktor ist jedoch die Maschinenstruktur. Dabei wird das volle Einsparpotential der Gewichtsoptimierung ausgenutzt. Bewegte Massen haben einen wesentlichen Einfluss auf den Energiebedarf. Selbstverständlich sind moderne Maschinen auf Dynamik und damit geringe bewegte Massen getrimmt. Doch ein Aspekt wird üblicherweise vernachlässigt. In der Praxis werden, bezogen auf den Bearbeitungsfall bzw. die Werkstückgröße, sehr häufig zu große bzw. überdimensionierte Maschinen eingesetzt. Dies ist natürlich nachvollziehbar, da einer massiven Maschine höhere Präzision und Prozessfähigkeit zugeschrieben werden und man eventuell noch ein paar Reserven in der Hinterhand haben will.

Aber ist dies in Zeiten von Energieeffizienz und CO2-Neutralität tatsächlich die richtige Herangehensweise? Umgekehrt argumentiert zeigen sich bei kleineren Bauteilen und geringeren Spanquerschnitten auch geringere Zerspan- bzw. Prozesskräfte. Damit ist die massive Maschine im Hintergrund oftmals gar nicht notwendig. Warum also nicht ganz nach dem Motto:“ Liebling, ich habe die Maschine geschrumpft“ auf Masse und Größe verzichten? Nicht nur der Einsatz von Simulationstools zur Optimierung der Struktur für geringste Massen (FEM, Topologieoptimierung) oder der Einsatz von Leichtbauwerkstoffen wie beispielsweise Composite (CFK, GFK), Aluminium, Aluminiumschaum oder Titan ermöglichen dies. Masse – jetzt in Form von Energie – notwendig zur dynamischen Bewegung und zusätzlich auch als Werkstoffressource welche erzeugt, verarbeitet und erst durch Energieverbrauch nutzbar gemacht werden kann.

Die einfache Skalierung zu einer Mikrobearbeitungsmaschine setzt dieses Einsparpotential zur prozesssicheren Bearbeitung für eine Vielzahl von Teilen effektiv um. Wie kann das realisiert werden? Gibt es bereits Maschinen, welche dieses Gedankenexperiment konsequent umsetzen und sowohl im Betrieb zuverlässig als auch im Einsatz wirtschaftlich sind?

Die Maschine für den energiebewussten,

CO2-effizienten Maschineneinsatz

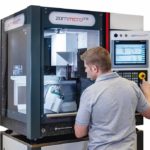

Die Stockacher Ingenieure der Firma Zorn haben sich intensiv mit dieser Frage beschäftigt und ein hochmodernes System entwickelt. Das auf die Herstellung von Mikrobauteilen ausgelegte Miniatur-Bearbeitungszentrum „Microone“ arbeitet mit einem reduzierten Energieeinsatz, um deutlich effizienter Kleinstteile in einem breiten Materialspektrum bis hin zu hochfesten Werkstoffen zu bearbeiten. Durch das durchdachte Konzept können die Betriebskosten und der Energieverbrauch gering gehalten werden. Durch die Skalierung wird die Aufstellfläche auf ein Minimum reduziert. Ein Platzbedarf unter einem m² ist prädestiniert für den Einsatz in vielen Betriebe, die oft mit beengten Platzverhältnissen in den Fertigungshallen zu kämpfen haben.

Die Skalierung erlaubt den kompletten Verzicht auf Hydraulik. Sämtliche Spann- und Haltevorgänge können bei der Mikrozerspanung elektromechanisch und damit energieeffizient umgesetzt werden. Weiterhin legt man großen Wert darauf, die Bearbeitung trocken bzw. mit MMS zu realisieren. Dazu gibt es inzwischen auf der Prozessseite viel Erfahrung, wodurch sämtliche Kühlschmiermedienaggregate wegfallen. Allein die Einsparung des Schmiermediums, das als Gemisch aus dem fossilen Medium Öl und Wasser aus ökologischen Gründen bedenklich ist, führt zu einer direkten CO2-Reduktion. Hinzu kommt das wirtschaftliche Potenzial der Trockenbearbeitung.

Aufgrund der geringen Spanquerschnitte kann mit geringen Drehmomenten bei hohen Drehzahlen das passende Abtragsvolumen realisiert werden. Dabei bewegen die Achsen geringste Massen, wofür weniger Energie benötigt wird. Durch intelligente Abschaltmaßnahmen können produktionsfreie Zeiten energieeffizient überbrückt werden, wobei die Maschine nach dem Einschalten in kürzester Zeit betriebswarm in die Zerspanung gehen kann.

Zusammenfassend betrachtet sind Werkzeugmaschinen von vorne herein energievernichtende Systeme. Selbstverständlich kann auf Werkzeugmaschinen alleine schon zur Herstellung der Produkte des täglichen Bedarfs nicht verzichtet werden. Allerdings fördert die knallharte Formulierung „Energievernichtung“ die Akzeptanz der vollumfassenden Realisierung energieeffizienter und damit CO2-freundlicher Maßnahmen beim Aufbau von Werkzeugmaschinen. „Der Speck muss weg!“ Technische Reserven, welche voraussichtlich niemals zum Einsatz kommen, müssen abgebaut werden. Mit der Microone von Zorn wird dieser Gedanke konsequent umgesetzt. Was kommt dabei heraus? Aufgrund des schonenden Umgangs mit den Ressourcen eine CO2-neutrale Maschine, die sich auch als wirtschaftliches System rechnet.

Zorn Maschinenbau GmbH

www.zorn-maschinenbau.com

Höllstraße 11

78333 Stockach