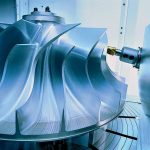

Im Kompetenzzentrum für die Fertigung der Zweiwellentriebwerke von Rolls-Royce Deutschland kommen auch langgediente Fertigungsspezialisten ins Staunen. Hier werden mit Serienmaschinen von Deckel Maho Pfronten präzise Triebwerksteile aus hochlegierten Stählen gefräst.

Autor: Dr.-Ing. H.-P. Schossig

Die etwa 1000 im hessischen Oberursel tätigen Triebwerksspezialisten repräsentieren zusammen mit dem Entwicklungs- und Montagezentrum im brandenburgischen Dahlewitz das profitable High-Tech-Unternehmen Rolls-Royce Deutschland. Man könnte dazu viele beeindruckende Fakten nennen, doch die Reduzierung auf das Wesentliche fällt nicht schwer: Die zerspanende Fertigung der hochpräzisen Turbinenteile im Werk Oberursel bildet das Rückrat für all diese Erfolge und ist weltweit beispielgebend.

Vor 3 Jahren haben Triebwerke aus der exemplarisch ausgewählten BR700-Familie 4,5 Mio. Flugstunden bei über 3 Mio. Start- und Landungen störungsfrei absolviert. Auf Basis der Einheit von Entwicklung und Herstellung seiner Triebwerke verbessert Rolls-Royce Deutschland ständig alle spanenden Fertigungsverfahren und setzt dabei die jeweils modernsten und wirtschaftlichsten Frästechnologien ein.

Dr. Christian Treffert, Leiter Fertigungsplanung & Technologie, Rolls-Royce Deutschland, erklärt: „Rolls-Royce Deutschland besitzt die komplette Technologiekompetenz bei Anfertigung der Zweiwellen-Triebwerksteile und muss eine 100 %-ige Liefertreue garantieren. Gegenwärtig nimmt in der spanenden Herstellung unserer Kernbaugruppen das Fräsen mit etwa 30 % Fertigungsanteil eine Stellung ein, deren Bedeutung durch immer perfektere Fünfachs-Frästechnologien mit den zugehörigen Fräszentren ständig wächst. Wir favorisierten schon frühzeitig das Fünfachs-Fräsen auch mit Universalfräszentren. So wurden Deckel Maho-Standardmaschinen der DMU- bzw. DMC-Fahrständerreihe ohne und mit Palettenwechsler im Laufe der letzten 10 Jahre zu echten Alternativen. Universelle Fahrständermaschinen von Deckel Maho Pfronten begannen 1997 mit 4-Achs-Einsätzen der DMU 80 P bzw. DMC 80 U-Fräszentren die Fertigung von Präzisions-Kleinteilen aus meist schwerzerspanbaren Materialien. Parallel dazu liefen auf den Deckel Maho-Universalfräszentren mit Schwenkrundtischen aus Pfronten erste 5-Achs-Simultanfräsarbeiten für Triebwerksteile wie die sogenannten Blisks an. Für größere Triebwerksteile beschafften wir Anfang 1998 zwei 5-Achs- Universalfräszentren DMU 125 P mit Schwenkrundtischen für 1250 mm Längsweg, die unter anderem auch Turbinengehäuse aus hochlegiertem Material rundum bearbeiteten. Anfang 2004, der Produktionsrückgang infolge des 11. Septembers 2001 war inzwischen überwunden, konnten die Forderungen hinsichtlich steigender Stückzahlen hochgenauer Turbinenteile wie Blisks mit den vorhandenen Maschinen nicht erfüllt werden. Effiziente Lösungen für diese anspruchsvollen 5-Achs-Simultanfräsarbeiten waren gefragt, um den wachsenden Auftragseingang bei sich verstärkender Triebwerksvielfalt in unserem heute als Rotativ-Bereich bezeichneten Fertigungsabschnitt termintreu erfüllen zu können.“

Gefragt: Effiziente Lösungen für 5-Achs- Simultanfräsarbeiten

Diese schwer lösbare Aufgabe übertrug man dem erfahrenen Leiter Technical Services & Facility Management, Martin Ott, der sich bei Rolls-Royce Deutschland nicht nur um Investitionen für den gesamten Standort mit den jeweils modernsten Maschinen zu kümmern hat, sondern er plant und realisiert auch die gesamten Voraussetzungen für die komplette Technologiekette. Speziell herzustellende Werkzeuge und Vorrichtungen sowie alle Hilfs- und Prüftechnologien sind darin eingeschlossen. Martin Ott erinnert sich an die AMB- Fachmesse im September 2004 in Stuttgart: „Die Geschäftsleitung von Deckel Maho Pfronten hatte schon damals ein offenes Ohr für unseren Kapazitätsengpass mit Schwerpunkt Bliskfertigung. Die mit ihren Maschinen erfolgreichen Allgäuer boten uns in kürzest möglicher Bereitstellungszeit ein 5-Achs-Universalfräszentrum DMC 100 U duoBLOCK als Leihmaschine an. Das Universalfräszentrum besaß den 28 kW starken A-Achs-Fräskopf, den für uns bestens geeigneten 1 000 x 1 000 x 1 000 mm Arbeitsraum und die bei uns bewährte Siemens 840D powerline. Eine anwendungstechnische Unterstützung der 5-Achs-Programmierspezialisten für Blisk- Fertigung aus Pfronten war in der Offerte ebenso eingeschlossen, wie bestmögliche Unterstützung zusammen mit der DMG Frankfurt für die schnelle Installation der Hakenmaschine und bei etwaigen Serviceaktionen. Wesentliche Optionen wie die HSK63 Aufnahme der 12 000 U/min drehenden Motorspindel, Messtaster, Laser- Werkzeugvermessung, IKZ mit 40 bar und Ölnebelabscheider stammten dabei genauso aus dem Deckel Maho-Regal wie die bei uns übliche Werkzeugverwaltung mit Balluff-Chips auf SinTDI-Basis. Hinzu kam der vorteilhafte Aspekt zur späteren Übernahme der geliehenen Standardmaschine. “

Und Martin Ott ergänzt auf die Frage nach seiner Bewertung spezieller Liefervorschriften: „Für alle Maschinenhersteller und nicht zuletzt Anwender sind normalerweise Liefervorschriften ein sogenanntes rotes Tuch, bedeutet deren Einhaltung in der Regel nicht unbeträchtliche Mehraufwendungen. Im Falle von Rolls-Royce Deutschland ist das anders. Der hohe Standard-Ausrüstungsgrad der DMC 100 U duoBLOCK, der alle bei uns üblichen Vorschriften erfüllt, erlässt uns Forderungen nach unnötig teuren Sonderwünschen. Diese Tatsache wirkt sich nicht nur auf einen Kaufvertrag mit der DMG, sondern vor allem für die spätere Instandhaltung der betreffenden Maschine positiv aus.“

Nach etwa zwei Wochen DMC 100 U-Anlaufzeit, zeigte sich schon die Konkurrenzfähigkeit der auf einer preislich interessanten Standardmaschine perfekt ausgeführten Blisk-Frästechnologie. Die 5-Achs-Programmierspezialisten von Rolls-Royce Deutschland und Deckel Maho Pfronten hatten inzwischen beste Voraussetzungen für das simultane 5-Achs- Bliskfräsen geschaffen.

Die DMC 100 U-Leihmaschine wurde von Rolls-Royce Deutschland sehr gern übernommen, und sie arbeitet seit Mitte 2005 im Mehrmaschinen-Bedienungsmodus. Dabei steht für die Triebwerksfertiger aus Oberursel nach wie vor die notwendige Arbeitsgenauigkeit des modernen duoBLOCK-Fräszentrums im Vordergrund, die auch nach der ersten werkstückbezogenen Abnahme ständig reproduzierbar sein muss. Die dynamische Maschine arbeitet mit integriertem Palettenwechsler schon im Standard produktiv. Martin Ott ergänzt dazu: „Eine weitergehende Automatisierung mit Ausrüstung von Optionen wie Palettenspeicher oder Vorbereitung für künftige Maschinen-Verkettungen steht bei uns gegenwärtig nicht zur Debatte. Die Werkstücklaufzeiten von etwa 14 Stunden bis zu zwei vollen Tagen lassen solche Möglichkeiten unwirtschaftlich erscheinen. Wir fordern aus diesen Gründen eine permanent hohe Arbeitsgenauigkeit und technische Verfügbarkeit für diese sowie alle anderen Maschinen. Die über die zweifellos vorhandene Flexibilität der Deckel Maho Maschinen hinausgehende Flexibilisierung des Gesamtprozesses muss gegenwärtig von uns ausgetüftelte Arbeitszeitmodelle und die nahtlose Verbindung der Technologieabschnitte erbringen, wie beispielsweise die Einbindung des sogenannten Rotativ Bereiches in die gesamte Technologiekette.“

Verdreifachung des Teile-Ausstoßes angepeilt

Dr. Treffert verdeutlicht die in allernächster Zeit für diesen „seinen“ Bereich angepeilte Verdreifachung des Teile-Ausstoßes: „Bisher haben wir pro Jahr etwa 300 Blisks aus hochfester Titanlegierung zerspant, künftig sollen es um die 1000 sein. Also sind die Hauptzeiten erneut zu optimieren, insbesondere auch die für das Drehen einschließlich der kompletten Vorbearbeitungen. Parallel dazu interessieren wir uns im Zusammenhang mit unserer Gehäusefertigung für die auf einer einzigen Maschine kombiniert auszuführenden Fräs-Dreh-Technologien, wie es Deckel Maho Pfronten für das Fünfachsfräsen und 3D Drehen in seiner duoBLOCK- Baureihe realisiert hat.“

So ist längerfristig gesehen für den Fertigungstandort Rolls-Royce Deutschland in Oberursel eine über Jahre stetige Erhöhung der an den Montagestandort Dahlewitz von Rolls-Royce Deutschland und die Konzernmutter zu liefernde Zahl von Triebwerksmodulen geplant, wie Martin Ott durchblicken lässt. Nicht nur steigende Passagierzahlen sorgen bei Rolls-Royce Deutschland für eine boomende Fertigung von Triebwerken für die Luft- und Raumfahrtindustrie. Auch der künftige Bedarf an militärischen Transport- und Jagdflugzeugen sowie Hubschraubern für den Zivil- und Militärbereich bewirken den progressiv ansteigenden Bedarf an Triebwerksmodulen von Rolls-Royce Deutschland. Der Kostendruck steigt durch diese Verbreiterung der Kundenbasis auch in Oberursel weiter, der Service-Lieferumfang für Kundenbetreuung und Instandsetzung für gelieferte Triebwerke wächst parallel dazu.

Martin Ott, nach Auswirkungen dieser rasanten Entwicklung auf die zuletzt von Deckel Maho aus Pfronten an Rolls-Royce Deutschland gelieferten Maschinen gefragt, konkretisiert: „Die nachgewiesene Eignung vor allem des duoBLOCK- Maschinenkonzeptes zur Triebwerks-Fertigung ist ebenso unbestritten, wie der ökonomische Vorteil durch effektiv einsetzbare Hakenmaschinen in Standardausführung. Dazu muss uns der Lieferant dieser Serienmaschinen langfristig zu unseren anspruchsvollen Zerspanungs-Einsätzen mit jeweils bestmöglicher Flexibilität und Produktivität sowohl die benötigten Maschinen als auch die Unterstützung für das technologische Umfeld und allumfassenden Service bieten.“

Gildemeister AG Tel. 05205/743003 Fax 05205/743009

Rolls-Royce…

…bedient weltweit vier Marktsegmente: Zivile Luftfahrt mit 52 % Umsatzanteil, militärische Luftfahrt, Schiffstechnik und Energie. Alle Hersteller ziviler und militärischer Fluggeräte (d.h. Flugzeuge aller Art einschließlich Hubschrauber) bauen inzwischen Rolls-Royce Triebwerke ein. Allein im zivilen Bereich besitzt Rolls-Royce mit über 600 Airlines sowie 4 000 Betreibern von Geschäfts- und Nutzflugzeugen einen soliden, ständig wachsenden Kundenstamm und bedient darüber hinaus Energiekunden in fast 120 Ländern. Rolls-Royce Deutschland avancierte innerhalb des Konzerns mit seinem Entwicklungs- und Montagezentrum Dahlewitz und dem Fertigungszentrum Oberursel inzwischen zum Kompetenzzentrum für Zweiwellentriebwerke. Rolls-Royce Deutschland bietet als einziges deutsches Unternehmen die geschlossene Systemfähigkeit bei Entwicklung, Herstellung, Zulassung und Wartung der umweltfreundlichsten Strahltriebwerke für zivile Geschäftsreise- und Kurzsteckenflugzeuge und im Militärbereich. Beide deutschen Standorte erwirtschafteten 2005 mit einer mit 2 500 bisher in der Firmengeschichte größten Mitarbeiterzahl einen Umsatzanteil von 900 Mio. € des weltweiten Rolls-Royce Umsatzes von über 9,4 Mrd. € €und sind maßgeblich am Konzerngewinn mit mehr als 835 Mio. € €vor Steuern beteiligt. Im Jahr 2006 werden erstmalig in der Firmengeschichte 376 Triebwerke aus Deutschland geliefert, im Boomjahr 2000 waren es 202.

Unsere Webinar-Empfehlung

Warum braucht es den digitalen Zwilling einer CNC Maschine in der Produktion? Was ist der digitale Zwilling einer CNC Maschine und wie entsteht er?