Nach den Erfolgen beim Dieselmotor ist die Automobilindustrie jetzt auf dem Weg, künftig auch den Ottomotor mit Hilfe des Abgasturboladers auf niedrigeren Spritverbrauch und weniger Emissionen zu trimmen. Damit dies in großem Stil gelingt, sind allerdings einige Innovationen bei Werkzeugen, Fertigungsprozessen und Maschinen gefragt.

Autor: Autor:

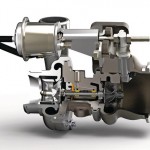

Die Turbine und deren Gehäuse bezeichnet man im Branchenjargon immer wieder als heiße Seite des Abgasturboladers. Dies mag nicht nur aus den hohen Temperaturen im Betrieb herrühren – beim Dieselmotor „nur“ etwa 850 bis 900 °C, beim Ottomotor dagegen bis 1050 °C. Auch die Bearbeitung der Turbinengehäuse und der Turbinenräder ist für Fertigungsbetriebe ein „heißes Eisen“.

Werkstoffe, die Temperaturen um die 1000 °C klaglos widerstehen, lassen sich nicht oder kaum noch spanend bearbeiten. Meist verwendet man hochlegierten Stahlguss. In der Praxis bewährt hat sich zum Beispiel GX40NiCrSiNb38-19, auch bekannt unter Werkstoff Nr. 1.4849. Turbinenräder und Bypass-Ventile bestehen meist aus Nickel-Basis-Legierungen, zum Beispiel Werkstoff Nr. 2.4671, im Handel als Inconel 713. Letztere lassen sich nur unter Vakuum gießen, da sonst einige Legierungselemente mit Sauerstoff reagieren und der Werkstoff unbrauchbar würde. Deshalb gibt es Rohlinge daraus nur als Feinguss.

Prozesssichere Schneidstoffe für hoch warmfeste Gusslegierugnen dringend gesucht

Trotz der beinahe exakten Werkstückkontur sind aber eine Reihe Konturen an den Turbinengehäusen zu bearbeiten. Zu bohren und zu fräsen sind der Anschraubflansch, die Bohrungen, die Gewinde, die Bypass-Bohrung (Wastegate), die Steuerbohrung und der Anschluss für den Abgaskrümmer. Im Inneren der Turbinengehäuse sind die Konturen für das Turbinenrad und den Abgaseinlauf (die Trompete) auf Genauigkeiten kleiner 0,01 mm zu drehen. Das umfasst auch Bereiche mit unterbrochenem Schnitt. Zudem ist außen am Flansch ein V-Einstich einzubringen.

Das für den Abgasturbolader günstige Merkmal der hohen Wärmefestigkeit der Gusslegierungen geht allerdings einher mit einer für die spanende Bearbeitung sehr widrigen Eigenschaft. Diese Werkstoffe leiten die Wärme äußerst schlecht. So bleibt beim Zerspanen die ohnehin große Wärmemenge punktuell bestehen und kann nur in das Zerspanungswerkzeug abfließen. Diese sind Temperaturen über 1000 °C ausgesetzt. Das führt bei Hartmetall-Schneidstoffen zu raschem Verschleiß und Ausbrüchen an Schneidkanten. So berichtet unter anderem Hermann Rumpel, Geschäftsführer der Rumpel Präzisionstechnik in Wilflingen, von äußerst kurzen Standzeiten: „Mitunter sind Drehwerkzeuge, mit denen wir die Ventilteller für Bypass-Ventile bearbeiten, schon nach wenigen Bauteilen völlig verschlissen und unbrauchbar.“

Besonders ungünstig auf das Schneidverhalten wirken die sehr ungleichen Legierungsbestandteile in den Gussrohlingen. Beispielsweise im Stahlguss 1.4849 liegen neben zähen Nickel-Körnern äußerst harte Chrom- und Niob-Karbide. Hinzu kommt die Gusshaut. Sie kann Lunker, Sand- und Schlackeeinschlüsse enthalten. Zudem werden die Gussrohlinge der Turboladergehäuse nach dem Abkühlen sand- oder kugelgestrahlt, um letzte Reste Formsand zu entfernen. Das führt zu einer starken Aufhärtung in einer etwa 1 mm tiefen Randschicht. Je nach Gussaufmaß, das wiederum formabhängig zwischen 2 und 5 mm variieren kann, müssen die Zerspanungswerkzeuge in dieser besonders harten Randschicht und im darunter liegenden zähharten Werkstoffbereich arbeiten. Die Härte kann bei Stahlguss 1.4849 von durchschnittlich 200 HV bis auf 400 HV in der knapp 1 mm dicken Randschicht zunehmen. Dies alles stellt die Zerspanungswerkzeuge vor große Herausforderungen.

Schneidkeramik und mehrlagige Beschichtungen erfolgversprechend

Zahlreiche Werkzeughersteller, darunter Walter, Seco, Boehlerit, Iscar, LMT arbeiten intensiv an geeigneten Schneidstoffen, um Abhilfe zu schaffen. Vielversprechend sind zum einen Sialon- und Whisker-Keramiken. Ihre Festigkeit ist selbst bei Temperaturen um 800 bis 900 °C noch etwa 1200 bis 1400 HV. Bei klassischen Schneidstoffen zeigen Gradientenhartmetalle mit mehrlagigen Beschichtungen aus Ti (C, N) und Al2O3 deutliche Verbesserungen der Warmfestigkeit und Oxidationsbeständigkeit. Verbesserungen hinsichtlich der Schneidkantenstabilität sind mit positiven, breiten Schutzfasen, großen Schneidkantenwinkeln bis zu 30° und einer definierten, großen Schneidkantenverrundung zu erzielen. Nach Ansicht Rumpels sind allerdings die Fortschritte bisher marginal. Die Optimierungen betreffen häufig nur einzelne Bearbeitungen und lassen sich nur schwer verallgemeinern. „Was uns fehlt, ist ein großer Schritt, ähnlich wie die Entwicklung der ersten beschichteten Werkzeuge vor einigen Jahrzehnten“, formuliert er seine Forderung an die Werkzeughersteller. Die Standzeiten der bisher eingesetzten Dreh- und Fräswerkzeuge erreichen selbst bei niedrigen Schnittgeschwindigkeiten zwischen 20 bis 50 m/min nur wenige Bauteile. Wie Erik Pfeiffer, Key Account Manager bei Schwäbische Werkzeugmaschinen in Waldmössingen, berichtet, verursachen deshalb die Werkzeuge bis zu 30 Prozent der Bauteilkosten.

Besonders kritisch für die Fertigungsbetriebe ist die ungenügende Prozesssicherheit. Speziell bei Gusslegierungen variieren die Eigenschaften der Randzone – Lunker, Sand- und Schlackeeinschlüsse – derart stark, dass immer wieder Werkzeugschneiden unvorhergesehen vorzeitig ausfallen. Wie Rumpel anführt, verursacht speziell dieses unkalkulierbare Zerspanungsverhalten hohen Aufwand und hohe Kosten in der Fertigung. „Beim Bearbeiten von Nickel-Basislegierungen muss ein gut geschulter Mitarbeiter den Fertigungsprozess fortlaufend überwachen. Denn Ausschuss zu fertigen, etwa wegen gebrochener Werkzeugschneiden, müssen wir unbedingt vermeiden. Das verbieten die hohen Kosten sowie die Knappheit und die langen Lieferfristen für Rohlinge“, berichtet Rumpel.

Auch in der Turbinengehäuse-Fertigung eines Automobilherstellers hat man ähnliche Erfahrungen. Je nach Gefügestruktur und Einschlüssen im Gussrohling wechseln die Standzeiten der Werkzeuge zwischen zehn und 50 bearbeiteten Werkstücken.

Fertigungsprozesse optimieren

Um die Standzeiten und die Prozesssicherheit zu erhöhen, verfolgt man unterschiedliche Konzepte. Zum einen lassen sich Bearbeitungsschritte so aufteilen, dass einzelne Werkzeugschneiden jeweils die für sie optimale Bearbeitung ausführen. Beispielsweise sorgt ein Kombinationswerkzeug dafür, dass beim Drehen der Innenkontur im Turbinengehäuse eine Schneide nur kontinuierlich, die andere nur im unterbrochenen Schnitt eingreift. So kann der jeweils bestmöglich geeignete Schneidstoff – einer besonders hart, der andere besonders zäh – eingesetzt werden. Derart konzipierte Werkzeuge hat unter anderem Mapal zum Ausdrehen der Innenkontur im Turbinengehäuse verwirklicht. So können bis zu sechs Bearbeitungsmerkmale mit einem Werkzeug gefertigt werden. Stark positive, tangentiale Schneiden sorgen für weiche Schnitte. Eine definierte, große Schneidkanten-Verrundung stabilisiert die Schneidkanten und -ecken. Beim Kühlschmieren setzen Fertigungsbetriebe bisher nahezu ausschließlich auf die konventionelle Überflutung mit Emulsionen. Für spezielle Kühlsysteme, zum Beispiel kryogen mit CO2-Gas oder flüssigem Stickstoff stehen weder Werkzeuge noch entsprechend ausgestattete Maschinen in den Werkstätten im Praxiseinsatz.

Turbinengehäuse für Ottomotoren führen die Konstrukteure zunehmend so aus, dass sie direkt in den Abgaskrümmer integriert sind. Damit wird es immer schwieriger, diese Bauteile innen auszudrehen. Sie lassen sich nicht mehr auf Drehzentren spannen, die große Unwucht könnte man nicht kompensieren. Deshalb muss man die Innenkonturen zunehmend auf Bearbeitungszentren fertigen. Hierbei stößt allerdings das übliche Zirkularfräsen an Grenzen. Mapal hat dafür das mechatronische Werkzeugsystem Tooltronic konzipiert. Diese einwechselbare, zusätzliche Werkzeugachse ermöglicht das Bearbeiten beliebiger Konturen oder Hinterstiche.

Höhere Steifigkeit und zuverlässigere Fertigungsprozesse gewährleistet, so Stefan Weber, Geschäftsführer Schwäbische Werkzeugmaschinen in Waldmössingen, das vom Hersteller SW verwirklichte Zirkular-Formdrehen. Eine geschickte Kombination aus Achsbewegungen in X-,Y-,Z- und W-Achse bewegt die Schneide des Werkzeugs auf einer wendelförmigen Bahn über das Werkstück. So können nahezu beliebige Konturen auf einem Bearbeitungszentrum ähnlich wie beim Drehen mit kontinuierlichem Schneideneingriff gefertigt werden. Dieses Verfahren, so bestätigt Erik Pfeiffer, ermöglicht das Bearbeiten der Innenkonturen auf Bearbeitungszentren bei signifikant längeren Standzeiten der Werkzeuge und deutlich höherer Prozesssicherheit.

Stabile, steife Maschinen unabdingbar

Schwäbische Werkzeugmaschinen empfiehlt für die Bearbeitung hoch warmfester Legierungen seine Baureihe schwerer, mehrspindeliger Bearbeitungszentren mit horizontaler Hauptspindel. Konventionelle Kugelrollspindelantriebe, Werkzeugaufnahmen HSK100 und groß dimensionierte, vorgespannte Führungen gewährleisten ausreichende Stabilität für die anspruchsvollen Bearbeitungsprozesse. Speziell die Zweispindler mit 400 oder 600 mm Spindelabstand passen zum Bauteilspektrum.

„Überdimensionierte“ Maschinen konfrontieren den Fertigungsbetrieb Rumpel Präzisionstechnik allerdings immer wieder mit Fragen zur Wirtschaftlichkeit. „Der gesamte Fertigungsablauf beim Bearbeiten der hoch warmfesten Legierungen verursacht erheblichen Aufwand und sehr hohe Kosten verglichen mit der durchschnittlichen Stahlbearbeitung. Wenn der Abgasturbolader auf breiter Front in kleinen wie großen Automobilmotoren Einzug halten soll, müssen wir diese Kosten verringern. Dies verlangt die Automobilindustrie. Allerdings sind wir nach wie vor in einer Innovations- und Anlaufphase. Viele Konzepte, von der Werkzeugschneide bis zum Fertigungsprozess, müssen erst noch erstellt, getestet und in die Praxis überführt werden. Dazu benötigen wir aber ausreichend Luft für Investitionen. Nur wenn die Automobilindustrie bereit ist, in dieser Anlaufphase entsprechend mitzuwirken, können wir als Zulieferer die erforderliche Innovation in Deutschland vorantreiben. Ansonsten werden wir die große Chance auf eine Führungsrolle in diesem anspruchsvollen Segment der Fertigungstechnologie verlieren“, beschreibt Rumpel seine Situation.

Gemeinsam Innovationen vorantreiben

Die Argumente zugunsten einer weltweiten Führungsrolle bei dieser hochwertigen Fertigung unterstreicht auch Weber in Waldmössingen. Er sieht vor allem die Werkzeughersteller in der Pflicht, innovative Werkzeuge zu realisieren. In dieser speziellen Situation, so Weber, sei eine besonders enge Zusammenarbeit von Werkzeugentwicklern, Maschinenherstellern, Fertigungsbetrieben und Motorenkonstrukteuren entscheidend für den Erfolg. Besonders schwierig sei es für einen einzelnen in der gesamten Kette die Verantwortung für den Prozess zu übernehmen. Aber er ist optimistisch: „Wir bewegen uns in einem kleinen Marktsegment mit einer überschaubaren Anzahl an Teilnehmern. Hier kann man sich gut profilieren. In Deutschland bestehen historisch schon sehr enge, bewährte Kontakt zwischen den einzelnen Herstellern. So können wir sicher das gesamte Innovationspotenzial ausschöpfen, um weltweit führend zu sein.“

Innovationen für die Turbolader-Serienfertigung:

stabilere Bearbeitungsprozesse in hoch warmfesten Legierungen

prozesssichere, kostengünstigere Schneidstoffe

alternative Kühlschmierung für Dreh- und Fräsbearbeitung hoch warmfester Werkstoffe

werkstatttaugliche Ausrüstung von Werkzeugen und Maschinen für alternative Kühlschmierung, zum Beispiel kryogene Zerspanung

Unsere Webinar-Empfehlung

Warum braucht es den digitalen Zwilling einer CNC Maschine in der Produktion? Was ist der digitale Zwilling einer CNC Maschine und wie entsteht er?