Für Bearbeitungsprozesse mit vielen Richtungswechseln ist ein schnelles Erreichen der maximalen Achsbeschleunigung für sehr kurze Bearbeitungszeiten ausschlaggebend. Die hierfür eingesetzten Werkzeugmaschinen sind daher mit Lineardirektantrieben ausgestattet, die ein schnelles Erreichen der maximalen Achsbeschleunigung ermöglichen. Der hierfür erforderliche hohe Ruck (zeitliche Änderungen der Achsbeschleunigung) der eingesetzten Lineardirektantriebe führt jedoch zu einer breitbandigen Schwingungsanregung der Maschinenstruktur [ALT11].

Als Folge der Maschinenschwingungen wird die Bearbeitungsqualität potentiell gemindert. Daher werden die Achs-Dynamikparameter wie Beschleunigung, Verzögerung und Ruck als Kompromiss zwischen hoher Achsdynamik und hoher Präzision heuristisch begrenzt, sodass keine kritischen Maschinenschwingungen entstehen. Allerdings wird durch diese Reduzierung der Achsdynamik das Potenzial von Lineardirektantrieben nicht voll ausgenutzt, sodass die theoretisch realisierbare Produktivität unerreicht bleibt.

Um das Potenzial von Lineardirektantrieben auszunutzen, erforscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover eine Methode der „aktiven Ruckentkopplung“. Ziel ist die deutliche Steigerung der maximalen Achsdynamik und der erreichbaren Genauigkeit. Der vorliegende Artikel zeigt, wie das Nachgiebigkeitsverhalten einer Vorschubachse durch die aktive Ruckentkopplung aktiv beeinflusst wird.

Dynamik oder Präzision?

Um Strukturschwingungen zu vermeiden, wird die Sollbahn bzw. Solltrajektorie in der Praxis über die Numerische Steuerung (NC) beeinflusst. Beispielsweise werden Ruckfilter zur Filterung der Lagesollwerte eingesetzt [ALT11, BRE17]. Ein wesentlicher Nachteil der sogenannten Stellgrößenfilter ist hierbei die Reduzierung der Störgrößenunterdrückung aufgrund der sinkenden Phasenreserve. Bei erforderlichen hohen Geschwindigkeits- und Beschleunigungsänderungen (z. B. bei gekrümmten Werkstückkonturen) kommt es durch die eingesetzten Stellgrößenfilter zu kritischen Abweichungen zwischen Ist- und Solltrajektorie [ZIR06]. Neben der Filterung der Führungsgrößen kann zur softwareseitigen Schwingungsminderung auch ein ruckbegrenztes Beschleunigungsprofil angewandt werden.

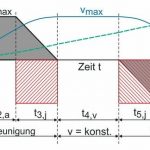

Der Positioniervorgang wird in der NC in sieben Phasen unterteilt, um die Sollposition zu erreichen [ERK01]. In Bild 1 ist das entsprechende Bewegungsprofil mit Ruck-, Beschleunigungs- und Geschwindigkeitsverlauf dargestellt. Der maximale Ruck jmax bestimmt hierbei die Zeit, bis die maximale Beschleunigung amax erreicht wird. Je kleiner der eingestellte maximale Ruck, desto stoßfreier erfolgt die Beschleunigung. Damit die dominanten Maschinenschwingungen nicht angeregt werden, wird der maximale Ruck deshalb begrenzt. Als Folge wird wiederum die maximale Achsbeschleunigung langsamer erreicht, sodass auch die Sollposition später erreicht wird. Für Fertigungsprozesse mit hohen Anforderungen an Präzision und Dynamik sind daher andere Lösungen erforderlich.

Aktive Kompensation der niederfrequenten Schwingungen

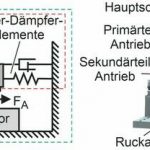

Ein weiterer Ansatz, um die Achsdynamik von Vorschubachsen zu erhöhen und gleichzeitig Maschinenschwingungen zu verringern, ist die Ruck- oder Impulsentkopplung [GÜM14, HES08, MÜL09]. Durch die Integration von Feder-Dämpfer-Elementen und einen wie in Bild 2 dargestellten zusätzlichen Ruckentkopplungsschlitten (REK-Schlitten) zwischen Hauptantrieb und Maschinenstruktur werden die Strukturschwingungen des Maschinengestells bei der sogenannten passiven Ruckentkopplung reduziert. Die zusätzliche Masse und Strukturnachgiebigkeit bedingt eine weitere, zweite Resonanzstelle im niederfrequenten Bereich. Dadurch führen jedoch Schwingungen im Bereich der niederfrequenten Resonanzstelle zu einer erheblichen Auslenkung des REK-Schlittens, sodass der Bauraum der passiv ruckentkoppelten Vorschubachse entsprechend groß dimensioniert werden muss.

Um diese Leistungsgrenze der passiven Ruckentkopplung zu überwinden, wird das neuartige Konzept der aktiven Ruckentkopplung am IFW erforscht. Die aktive Ruckentkopplung erweitert die passive Ruckentkopplung um eine im Kraftfluss zwischen Antrieb und Maschinengestell integrierte Aktorik und Sensorik. Hierbei sorgen die Feder-Dämpfer-Elemente in Kombination mit dem REK-Schlitten für die Reduzierung der hochfrequenten Strukturschwingungen des Maschinengestells.

Zusätzlich werden die Schwingungen im tieferen Frequenzbereich durch eine modellbasierte Regelung der Kompensationskräfte eines Ruckaktors (Bild 2, links) reduziert. Um die Eigenschaften und Vorteile aktiv ruckentkoppelter Vorschubachsen zu erforschen, wurde am IFW ein Prüfstand mit integrierter aktiv ruckentkoppelter Vorschubachse nach dem in Bild 2, rechts dargestellten Konzept aufgebaut.

Präzise positionieren trotz hohen Rucks

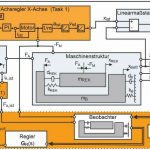

Die Regelkreisstruktur zur modellbasierten Regelung der Aktorkraft FA ist in Bild 3 dargestellt. Grundlage ist ein mathematisches Mehrkörpermodell des dynamischen Schwingverhaltens der Maschinenstruktur. Die dominanten Starrkörperschwingungen resultieren aus Schwingungen des Maschinengestells bzw. des Maschinenbetts und des REK-Schlittens in X-Richtung. Das strukturdynamische Verhalten der Vorschubachse wird daher in X-Richtung als Zwei-Massen-Schwinger mit der Masse des Maschinengestells mG und der Masse des REK-Schlittens mREK mit den entsprechenden Steifigkeiten kG und kREK und den Dämpfungsparametern dG und dREK vereinfacht.

Der Achsregler (Bild 3, Task 1) sowie der Schwingungsregler (Bild 3, Task 2) sind innerhalb eines Beckhoff-Systems über eine Twincat-Steuerung umgesetzt. Im Reglertask des Schwingungsreglers erfolgt zunächst die Signalaufbereitung des Beschleunigungssignals eines auf dem REK-Schlitten applizierten Beschleunigungssensors. Ein Zustandsbeobachter schätzt auf Grundlage des Mehrkörpermodells und des Sensorsignals die dominanten Schwingungen der Maschinenstruktur. Anhand eines modellbasierten Reglers GR wird die erforderliche Soll-Aktorkraft FA,soll zur Kompensation der Strukturschwingungen berechnet. Der Regelalgorithmus zur Schwingungskompensation ist hierbei als SPS-Code umgesetzt.

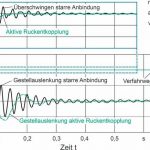

Das Potenzial des Ansatzes der aktiven Ruckentkopplung ist anhand des Positionierverhaltens bei einem definierten Positioniersprung ersichtlich. Dafür wurde das Positionierverhalten nach einem Positionssprung mit einem Verfahrweg von ∆X = 30 mm gemessen. Dabei ist der maximale Ruck auf 45 000 m/s3 bei einem trapezförmigen Beschleunigungsprofil begrenzt. In Bild 4 ist die mittels Laservibrometer gemessene Auslenkung des Maschinengestells XG über der Zeit dargestellt. Es zeigt sich, dass die maximale Auslenkung des Maschinengestells bei aktiver Ruckentkopplung im Vergleich zur starren Anbindung um 39 % geringer ist. Zudem ist die Ausschwingzeit des Gestells gegenüber der starren Anbindung um 42 % verkürzt (von 0,38 s auf 0,22 s).

Die Auswirkungen der Strukturschwingungen auf die Positioniergenauigkeit des Antriebs sind anhand des Überschwingens des Verfahrwegs um die Sollposition erkennbar (Bild 4, oben). Bei der starren Anbindung resultiert eine Überschwingung mit einer Amplitude von 10 µm, die erst bei ca. 0,28 s abklingt. Bei der aktiven Ruckentkopplung wird die Zielposition innerhalb eines Toleranzbands von 0,5 µm nach 0,13 s erreicht. Für Anwendungsfälle, in denen es auf eine hohe Präzision bei gleichzeitig hoher Achsdynamik ankommt, zeigt die aktive Ruckentkopplung somit entscheidende Vorteile. Durch ein im Vergleich zur starren Anbindung um 95 % (von 10 µm auf 0,5 µm) verringertes Überschwingen erhöht sich bei der aktiven Ruckentkopplung die Positionier- und Bahngenauigkeit potentiell deutlich.

Wirtschaftlicher Vorteil

Der wirtschaftliche Vorteil hinsichtlich der Erhöhung des maximalen Rucks durch die aktive Ruckentkopplung kann beispielhaft anhand des in Bild 4 dargestellten Punkt-zu-Punkt (PtP) Positioniervorgangs gezeigt werden. Wird zunächst ein für die HSC-Bearbeitung üblicher Ruckwert von 100 m/s3 herangezogen, resultiert eine Positionierzeit von 280 ms für den Verfahrweg von ∆X = 30 mm. Wird der Einschwingvorgang bei der aktiven Ruckentkopplung berücksichtigt, ergibt sich nach Bild 4 eine Positionierzeit von 130 ms bei einem Ruck von 45 000 m/s3. Der Positioniervorgang mit aktiver Ruckentkopplung und einem Ruck von 45 000 m/s3 ist somit um 54 % kürzer als bei einer Werkzeugmaschine mit konventionellen Ruckwerten von 100 m/s3. Bei der Herstellung von Bauteilen mit z. B. sich wiederholendem Bohrmuster ergibt sich bei 100 000 identischen Positioniervorgängen eine Zeitersparnis von mehr als vier Stunden.

Danksagung

Das Forschungsprojekt „Aktive Ruckentkopplung für Werkzeugmaschinen“ (Projektnummer: 269666724) wird mit Mitteln der Deutschen Forschungsgemeinschaft (DFG) gefördert. Das IFW bedankt sich für die finanzielle Unterstützung in diesem Projekt.

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

www.ifw.uni-hannover.de

Die Autoren

Prof. Dr.-Ing. Berend Denkena, Institutsleiter, Dipl.-Ing. Heinrich Klemme, Leiter des Bereichs Maschinen und Steuerungen, M. Sc. Marcel-Frederic Böhse, wissenschaftlicher Mitarbeiter, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

Literaturverzeichnis

[ALT11] Altintas Y, Verl A, Brecher C, Uriarte L, Pritschow G (2011) Machine tool feed drives. CIRP Annals 60(2):779–796.

[BRE17] Brecher C, Weck M (2017) Werkzeugmaschinen Fertigungssysteme. Springer Berlin Heidelberg, Berlin, Heidelberg.

[ERK01] Erkorkmaz K, Altintas Y (2001) High speed CNC system design. Part I: jerk limited trajectory generation and quintic spline interpolation. International Journal of Machine Tools and Manufacture 41(9):1323–1345.

[GÜM14] Gümmer O (2014) Produktivitäts- und Genauigkeitssteigerung von Fräsmaschinen durch ruckentkoppelte Vorschubantriebe und magnetische Führungseinheiten, Dissertation, Garbsen, Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen.

[HES08] Hesse P (2008) Energieeffizientes Relativführungskonzept für ruckentkoppelte Vorschubachsen, Dissertation, Garbsen, IFW, Institut für Fertigungstechnik und Werkzeugmaschinen.

[MÜL09] Müller J (2009) Vergleichende Untersuchung von Methoden zur Verringerung der Gestellanregung durch linearmotorgetriebene Werkzeugmaschinenachsen, Dissertation, Dresden, Technische Universität Dresden, Institut für Werkzeugmaschinen und Steuerungstechnik.