Firmen im Artikel

Diese Halle ist für mich eine Leidenschaft“, sagt Rainer Eder-Spendier, Administrator für Automatisierung und Robotik in Halle 10 in Augsburg. „Hier wird intelligente Automatisierung und Digitalisierung gelebt.“ Denn alle Maschinen in der Halle sind an eine Cloud angebunden und verfügen über verschiedene Industrie-4.0-Funktionen.

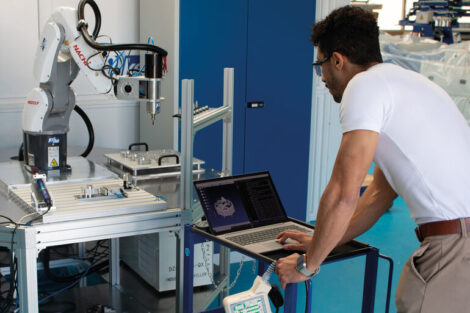

„Wir haben zum Beispiel eine digitale Übersicht über die gesamte Halle – ähnlich wie die Karten-App auf dem Smartphone. Damit kann ich mir einen Überblick über alle Maschinen verschaffen und deren Daten in unterschiedlichen Visualisierungen abrufen“, erklärt Rainer Eder-Spendier mit einem Tablet in der Hand. „Das ist aber noch nicht alles. Bei Fehlermeldungen können wir zum Beispiel auf eine Art Wiki zugreifen, in dem über Jahre hinweg von unseren Servicetechnikern passende Lösungsvorschläge zusammengetragen wurden – fast eine halbe Million Einträge gibt es dort. Außerdem können wir uns auf Unregelmäßigkeiten im Produktionsprozess hinweisen lassen.“

Kommunikation als Grundlage

In der Halle 10 befinden sich insgesamt sieben Zellen, die mit elf Robotern aus unterschiedlichen Baureihen von Kuka ausgestattet sind. Die Roboter arbeiten an Werkzeugmaschinen verschiedener Hersteller und bearbeiten unter anderem Grundgestelle, Karusselle, Arme und Schwingen von Robotern, die gleich nebenan in der Robotermontage zusammengesetzt werden.

Dabei übernehmen die Roboter beispielsweise das Be- und Entladen der Maschinen. „Dadurch ist die Produktion mannarm und für einen bestimmten Zeitraum mannlos möglich, sogar in Wochenend- und Nachtschichten“, sagt Rainer Eder-Spendier. Die Produktivität wird zusätzlich gesteigert, indem die Roboter Nebentätigkeiten ausführen. „In einigen unserer Zellen dreht der Roboter Helicoils-Gewinde in die vorgebohrten Löcher, während die Werkzeugmaschine schon das nächste Werkstück bearbeitet“, nennt Rainer Eder-Spendier ein Beispiel. Auch das Entgraten der Werkstücke oder das Einbringen von Bohrungen und Fräsungen im Toleranzfeld von +/- 0,2 mm ist eine solche Aufgabe, die die Roboter übernehmen. So werden die Durchlaufzeiten der einzelnen Teile verkürzt, weil den Maschinen Bearbeitungsaufgaben abgenommen werden.

In einer der Roboterzellen in Halle 10 stehen drei Werkzeugmaschinen von Grob mit mehr als 30 Paletten im System. Das zu bearbeitende Werkstück wird vom Werker an einem Rüstplatz manuell aufgespannt. Anschließend wird das Bauteil samt Palette und Vorrichtung in die Zelle eingeschleust. Die Verkettung der einzelnen Schritte und den Materialtransport von der Werkzeugmaschine zur Nacharbeitszelle, wo die bearbeiteten Metallteile gefinisht – also entgratet, gebohrt oder mit Helicoils versehen – werden, übernimmt ein KR Fortec vom Typ KR 600 R2830. Er fährt die drei Maschinen über eine Lineareinheit an und bringt das gefinishte Teil abschließend zum jeweiligen Werkerplatz zurück.

Ähnlich läuft es in einer anderen Zelle mit zwei Bearbeitungszentren von Heller ab. Hier nimmt ein KR Fortec Roboter vom Typ KR 500 L480–3 MT mithilfe eines pneumatischen Greifers ein auf einem Drehtisch bereitgelegtes Werkstück auf und schleust es in eine der beiden Maschinen ein. Um beide abwechselnd bestücken zu können, ist der Roboter auf einer Lineareinheit verbaut. Sobald die Bearbeitung in der Maschine abgeschlossen ist, entgratet der Roboter das Teil auf dem Rüstplatz. Zuletzt legt er es auf einem Drehtisch ab.

Arbeitserleichterung für Werker

Auch eine Werkzeugmaschine von Burkhardt + Weber wird von einem KR Fortec vom Typ KR 500 be- und entladen. Die Werkzeugmaschine, die Schwingen und Karusselle bearbeitet, ist mit einem Doppel-Palettenwechsler ausgestattet: auf einer Palette befinden sich die Spannvorrichtungen für die Schwingen, auf der anderen die Vorrichtungen für die Karusselle. Während der Roboter eine Palette mit einem Werkstück belädt, bearbeitet die Maschine gleichzeitig das auf der anderen Palette eingespannte Werkstück.

„Die Automatisierung stellt eine erhebliche Arbeitserleichterung für die Werker dar, da in den meisten Fällen das manuelle Bestücken der Werkzeugmaschinen mit schweren Werkstücken entfällt“, sagt Rainer Eder-Spendier. Lediglich die Materialzuführung erfolgt durch den Werker.

Kuka AG

www.kuka.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,