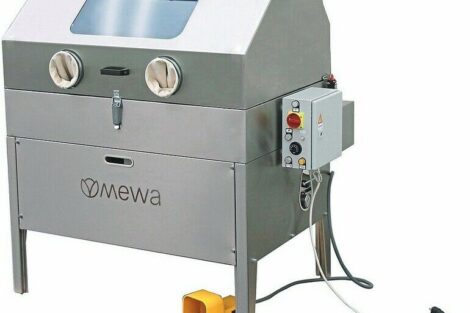

Der Endkunde für diese hochpräzisen Bauteile ist einer der größten Automobilhersteller in Deutschland. Der Werkzeugmaschinenhersteller hat sich hier für die Reinigungsanlage Atlantic der BVL Oberflächentechnik GmbH entschieden. Die Tauchreinigungsanlagen wurden in eine Fertigungsinsel mit Robotern integriert, um die Effizienz und Qualität der Produktion zu maximieren. Die Rotoren, die in sechs verschiedenen Typen für Elektrofahrzeuge produziert werden, unterliegen sehr hohen Sauberkeitsanforderungen – sie müssen von Schmutzpartikeln wie Spänen und Kühlschmierstoffen befreit werden.

Konzept mit zwei Anlagen für die Vor- und Feinreinigung

Die erste Reinigungsanlage dient der Vorreinigung nach der mechanischen Bearbeitung, während die zweite Anlage für die Feinreinigung nach dem ECM-Prozess (Elektrochemische Metallbearbeitung) genutzt wird. Mit einer Taktzeit von 156 s pro Charge (vier Bauteile) bieten die Atlantic-Anlagen eine effektive, mehrstufige Tauchreinigungslösung mit Ultraschallunterstützung. Die Werkstückträger werden mithilfe eines automatisierten Portalumsetzers in die Reinigungsbecken eingetaucht, wobei die oszillierende Hubbewegung des Warenträgers die Reinigung unterstützt.

Die Anlage für die Vorreinigung umfasst drei Tauchbecken für die Reinigung und Spülung sowie eine nachgeschaltete beheizte Umlufttrocknung. Die Ultraschalleinrichtung in den Reinigungsbecken sorgt für eine effiziente und materialschonende Tiefenwirkung. Die Feinreinigungsanlage ist identisch aufgebaut, hat jedoch statt der Umlufttrocknung eine Vakuumtrocknung integriert. So wird eine 100-prozentige Trocknung der Rotoren am Ende der Linie gewährleistet.

Besonderes Augenmerk wurde auf die Werkstückträger gelegt. Diese wurden speziell von BVL konzipiert, um eine optimale Ausrichtung der Bauteile für die Reinigung zu ermöglichen und gleichzeitig für die Roboterbeladung und -entladung geeignet zu sein.

Vorausschauende Wartung der Reinigungsanlage

Zur Optimierung des Wartungsprozesses verfügen die Anlagen über die innovative Smart-Cleaning-Funktion von BVL. Die Verbrauchsvorhersage Beutelfilter meldet den aktuellen Verschmutzungszustand des Beutelfilters und gibt an, wann der Filter gewechselt werden muss. Eine vorausschauende Wartung und Bevorratung der Ersatzteile ist so sicher und einfach möglich. Der Bediener kann den Filterwechsel effizient in den Produktionsablauf einplanen. Der Dampfkondensator der Reinigungsanlage ist wartungsfreundlich über ein begehbares Wartungspodest erreichbar.

BVL gewährleistet eine optimale Schnittstellenkommunikation der Reinigungsanlage durch eine Anbindung an das Hallennetzwerk und damit eine nahtlose Integration der Reinigungsanlage in den gesamten Produktionsprozess. Wichtige Produktionsdaten können in Echtzeit ausgetauscht und überwacht werden, was zu einer effizienteren Planung, Steuerung und Überwachung der Reinigungsprozesse führt.

Skalierbar und flexibel

Die Atlantic-Tauchreinigungsanlage findet nicht nur Anwendung im Bereich der Elektromobilität, sondern auch in einer Vielzahl von Präzisionsindustrien mit hohen Reinheits- und Kapazitätsanforderungen wie Hydraulik, Pneumatik, Optik, Elektronik, Luft- und Raumfahrt sowie der Beschichtungsindustrie. Die Anlagen sind skalierbar und können flexibel an die individuellen Anforderungen angepasst werden.

Um die bestmögliche Reinigungslösung zu ermitteln, führt BVL ausführliche Probereinigungen mit Originalbauteilen im hauseigenem Technologiecenter durch. Dadurch wird sichergestellt, dass die Reinigungsverfahren optimal auf die Sauberkeitsanforderungen der Bauteile abgestimmt sind.

BVL Oberflächentechnik GmbH

www.bvl-cleaning.de

AMB Halle 5 Stand A21

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,