Auch wenn Konstrukteure und Ingenieure heutzutage nach wie vor die etablierten Fertigungsverfahren bevorzugen und eher in einfachen prismatischen Formen denken, bietet die additive Fertigung in manchen Fällen ungeahnte Vorteile. Anhand eines Bauteils zur Kühlschmierstoff (KSS)-Zufuhr an Drehmaschinen, wird eine Umwandlung einer vorhandenen konventionell hergestellten Baugruppe in eine einzige funktionsintegrierte additiv gefertigte Komponente beschrieben. Die Vorzüge der additiven Fertigung werden anhand des Beispiels erläutert.

Das mühsame Einstellen des üblicherweise vorhandenen Gliederschlauchs an einer konventionellen Drehmaschine sowie der damit verbundene nicht zielgerichtete Einsatz von KSS können somit entfallen. Für die erste Entwicklung wurde daher ein System entwickelt, das den KSS stets auf die Spanfläche des Abstechschwerts fördert. Konventionelle Drehmaschinen besitzen ein solches System in der Regel nicht. Beim Wechsel des Schnellwechselhalters wird der Gliederschlauch mit einem kurzen medienfördernden Kunststoffschlauch ergonomisch günstig auf das Funktionsteil „KSS-Zufuhr“ geschoben. Eine zeitaufwändige Ausrichtung des Gliederschlauchs entfällt.

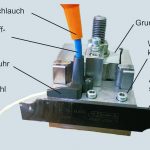

Die Umsetzung der Idee einer definierten KSS-Zufuhr wurde zunächst in konventioneller Weise als Baugruppe bestehend aus Dreh-, Fräs- und Standardteilen (in multimaterieller Differentialbauweise) umgesetzt. Die konventionelle KSS-Zufuhr besteht aus insgesamt fünf Komponenten, zwei davon sind Normteile. Die drei anderen Bauteile sind ein Grundkörper aus Polyvinylchlorid, ein Aufnahmestutzen aus Aluminium sowie ein gebogenes Messingrohr.

Konversion in die additive Fertigung

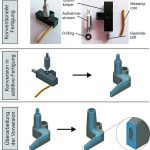

Die Konversion des vorhandenen Bauteils in ein generativ gefertigtes Bauteil beschränkte sich zunächst auf den zentralen Kanal im Inneren des Grundblocks. Ziel dieses Prozesses war, die bereits vorhandene Baugruppe aus fünf Komponenten in eine einzige zu überführen.

Der zentrale Kanal wurde durch eine Erhebung entlang einer Leitkurve mit mehreren unterschiedlichen Querschnitten erstellt. Das Design für das erste generativ gefertigte Bauteil wurde aus der Vorversion übernommen. Einzig der Bereich des Austrittsrohrs wurde bereits an das Herstellverfahren angepasst.

Ein erster Test des additiv gefertigten Bauteils führte zu nicht zufriedenstellenden Ergebnissen. Der KSS-Strahl wurde beim Austritt stark abgelenkt und er erreichte nicht die Zerspanungszone. Querschnitt und Krümmungsradien in den innenliegenden Bohrungen (Kavitäten) führen zu einem zu hohen Druckabfall. Auf Basis dieser Erkenntnisse wurde das Bauteil weiter optimiert.

Überarbeitung des ersten Entwurfs

Die KSS-Zufuhr wurde losgelöst von konventionellen Fertigungsverfahren für die Überarbeitung der Vorversion neu gestaltet. Die Optimierung des vorhandenen additiv gefertigten Teils erfolgte auf Basis der gewonnenen Erkenntnisse bezüglich des Innen- und Außendesigns und insbesondere der mangelbehafteten Funktionalität. Der Aufnahmestutzen wurde mit einer komplexeren Außenform mit Übergangsradien und Formschrägen umkonstruiert. Außerdem wurde die Aufnahme des Kunststoffschlauchs überarbeitet. Bei der neuen Version wird der Schlauch an seinem Außendurchmesser in den KSS-Kanal des Bauteils eingepasst statt wie zuvor am Innendurchmesser aufgesteckt. Die Vorteile sind ein größerer Kanalquerschnitt sowie größere Wandstärken des additiven Bauteils für ein besseres Druckergebnis.

Des Weiteren wurde der Kanalquerschnitt vergrößert und starke Umlenkungen strömungstechnisch günstiger gestaltet. Da das Bauteil mit dem Fused Filament Fabrication (FFF) Verfahren hergestellt wird, war eine Optimierung der Kanaldecke sinnvoll. Der schmale rechteckige Querschnitt am Austrittsrohr wurde in Druck-Aufbaurichtung spitz gestaltet, so dass problematische, waagerechte Flächen, die zu nicht entfernbaren Stützstrukturen im Inneren des Bauteils führen, vermieden werden. Sogenannte Kavitäten, Hohlräume und innenliegende Bohrungen des Bauteils bleiben somit erhalten. Die additive Fertigung der Bauteile erfolgte auf einem 3D-Drucker des Herstellers Markforged. Der verwendete Kunststoff ist im Vergleich zu Polyamiden beständig gegen KSS.

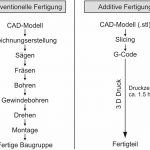

Der entscheidende Unterschied zwischen konventioneller und additiver Fertigung liegt neben der freien Formgestaltung in einem wesentlich verkürzten Herstellungsprozess. Mit dem Wegfall etlicher manueller Arbeitsschritte ist durch die additive Fertigung eine erhebliche Zeiteinsparung möglich.

Fazit

Anhand eines Bauteils für die Optimierung einer konventionellen Drehmaschine, werden in diesem Artikel die Merkmale unterschiedlicher Designvarianten für additiv und konventionell hergestellte Entwicklungen vorgestellt. Ingenieure müssen bei der Konstruktion von additiv gefertigten Teilen (3D-Druck) andere Designmerkmale beachten als bei der Konstruktion für konventionell gefertigte Komponenten und Baugruppen.

Im Rahmen eines von dem Land Baden-Württemberg geförderten Verbundforschungsprojekts arbeitet das Institut für Werkzeugmaschinen der Universität Stuttgart gemeinsam mit dem KIT Karlsruhe, wbk an einer 3D-Printcloud, um Dienstleistungen zu unterschiedlichen 3D-Druck-Prozessen mit Methoden der Simulation zu erweitern.

Institut für Werkzeugmaschinen (IfW),

Universität Stuttgart

www.ifw.uni-stuttgart.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,