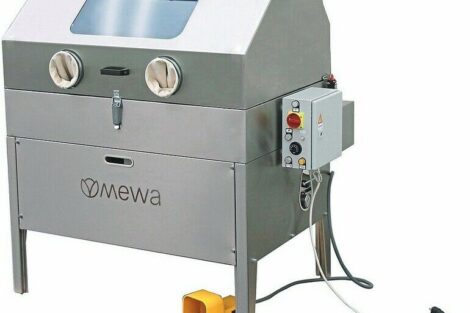

Die Herausforderung bei der industriellen Teilereinigung besteht darin, die zu reinigenden Teile in möglichst kurzer Zeit, mit möglichst geringem Ressourceneinsatz und unter Einsatz der wirtschaftlichsten Betriebsmittel so sauber wie gefordert zu bekommen. Neben den Investitions-, Wartungs- und Bedienkosten für die Reinigungsmaschine haben Anlagenbetreiber dabei vor allem deren Energie- und Wasserverbrauch im Blick. An ein vermeintlich kaum ins Gewicht fallendes Verbrauchsmittel wie Filtereinsätze denkt dagegen kaum jemand. Dabei gäbe es unter Kostenaspekten allen Grund dazu.

Wie sich das Einsparpotenzial heben lässt? Die Ingenieure von Silberhorn Maschinenbau haben dafür einen mehrstufigen Prozess entwickelt, an dessen Ende eine wirtschaftlich optimierte Filterkonfiguration für die jeweils individuellen Reinigungsanforderungen steht. Diese erfüllt Silberhorn nicht nur durch kompetente Beratung, etwa bei der Auswahl von Filtereinsätzen, sondern vor allem mit leistungsstarken Reinigungsanlagen.

Das Unternehmen mit Sitz in Lupburg in der Oberpfalz ist spezialisiert auf die Entwicklung, Herstellung und den weltweiten Vertrieb von Anlagen für die industrielle Teilereinigung auf wässriger Basis. Zum Produktportfolio gehören Kammer- und Durchlaufreinigungsanlagen ebenso wie Rundtisch-, Roboter- oder Tauchanlagen sowie Anlagen zum Hochdruckentgraten. Hinzu kommen spezielle Services wie etwa die Lohnreinigung oder Technologieversuche und Restschmutzanalysen im unternehmenseigenen Prüflabor.

Silberhorn empfiehlt Betreibern von industriellen Teilereinigungsanlagen. Für die Ermittlung des sowohl wirtschaftlich als auch anforderungsspezifisch optimalen Filters empfiehlt Silberhorn den Betreibern von industriellen Teilereinigungsanlagen ein systematisches Vorgehen. „Die Vielfalt an Filtersystemen und -qualitäten sowie die Fülle an individuell zu berücksichtigenden Anforderungsparametern ist so groß, dass es allgemeingültige Filterempfehlungen nicht geben kann“, begründet Martin Seger, Versuchsleiter und Maschinenbauingenieur bei Silberhorn.

Viele Parameter, hohe Komplexität

Um die Frage nach der Wirtschaftlichkeit verschiedener Filtereinsätze solide beantworten zu können, müssen viele verschiedene Parameter berücksichtigt werden – darunter die Filterleistung selbst, die zu reinigende Teilemenge pro Tag, der Anspruch an die Sauberkeit, die Art und der Grad der Teileverunreinigung, das Reinigungsmittel, die Durchflussmenge und der Differenzdruck auf den Filter, der Aufbau der Reinigungskaskade sowie die Anzahl der insgesamt eingesetzten Filterelemente.

Hinzu kommen weitere Faktoren, die in der Gesamtkostenbetrachtung erhebliche Auswirkungen haben können. Wer zum Beispiel führt den Filterwechsel durch? Der Maschinenbediener selbst oder ein externer Wartungsservice? Und was passiert während des Filterwechsels: steht die Maschine still oder gibt es Umschaltfilter, sodass Maschinenstillstände vermieden werden können?

„Eine hohe Maschinenverfügbarkeit ist generell wünschenswert, in der Praxis aber nicht immer notwendig“, erklärt Seger und sagt: „Es geht bei der Filterauswahl außerdem nicht immer darum, die qualitativ hochwertigste, sondern die individuell beste Lösung zu finden. Das macht die Sache so komplex.“

Schritt für Schritt zum bestmöglichen Filter

Um die Filterauswahl effizient und systematisch anzugehen, empfiehlt Silberhorn ein schrittweises Vorgehen:

- Schritt 1: Checkliste erstellen

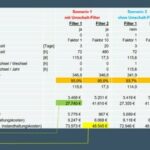

Zunächst sollten in Form einer Checkliste die Kriterien definiert werden, die für die Auswahl eines Filters entscheidend sind. Silberhorn hat dafür drei Anforderungsfelder festgelegt. Feld 1 beschreibt Kriterien zur Beschaffenheit der Teile, die gereinigt werden sollen, sowie zum Sauberkeitsgrad bzw. zum tolerierten Restschmutz. Feld 2 definiert die Standzeit-Grenzwerte für den Filter. Feld 3 betrachtet die Kostenkriterien (vgl. Abb. 1). - Schritt 2: Vergleichbarkeit schaffen

Um die Filterauswahl treffen zu können, sollten Anwender unter immer gleichen Bedingungen testen. Deshalb wird in Schritt 2 zunächst ein Normbauteil definiert – eines, das im Hinblick auf Geometrie und Größe, Bohrungen, Hinterschneidungen etc. möglichst nah an die Praxis heranreicht und das ähnliche Verschmutzungen aufweist, wie die später tatsächlich zu reinigenden Teile. Diese Normbauteile werden dann mit dem immer gleichen Reinigungsprogramm gereinigt, wobei unterschiedliche Filter zum Einsatz kommen. - Schritt 3: Labor-Analysen durchführen

Die Reinigungsergebnisse können sich je nach eingesetztem Filter stark unterscheiden. Um die Unterschiede beurteilen zu können, muss die Restverschmutzung gemessen werden. Hier kommt das Prüflabor von Silberhorn ins Spiel: Anwender können dort Restschmutzanalysen der gereinigten Normbauteile durchführen lassen. - Schritt 4: Ergebnisse auswerten

Liegen die Laborergebnisse vor, können die Reinigungsergebnisse filterspezifisch ausgewertet und miteinander verglichen werden. Wichtig: Die Filterleistung ist keine Konstante, sie nimmt mit der Standzeit des Filters ab, solange, bis ein definierter Grenzwert erreicht ist und der Filter gewechselt werden muss. Die Standdauer ist daher ein weiterer wichtiger Parameter, den es zu beachten gilt. - Schritt 5: Kosten berechnen

Sind alle für die Filterauswahl relevanten Parameter bekannt, werden im letzten Schritt die Kosten berechnet. Abb. 2 zeigt eine beispielhafte Kostenberechnung für zwei Filter-Typen in zwei unterschiedlichen Szenarien. In Szenario 1 kommt ein Umschaltfilter zum Einsatz, dies erhöht sowohl die Kosten als auch die Maschinenverfügbarkeit. In Szenario 2 wird dagegen auf Umschaltfilter verzichtet.

Einsparpotenzial von mehreren Tausend Euro pro Jahr

Durch optimale Filterwahl lassen sich sowohl die Badstandzeiten als auch die Filterstandzeiten deutlich erhöhen. Der Verbrauch an Filterelementen sinkt, die Zeitintervalle bis zur nächsten Erneuerung des Reinigungsmediums werden länger. Gelingt eine solche Optimierung für die geforderte Reinheitsstufe dann auch noch mit Filterelementen, die von Haus aus nur einen Bruchteil dessen kosten, was für die bisher womöglich eingesetzten Produkte fällig wurde, realisieren sich enorme Einsparpotenziale. „Kosteneinsparungen von 60 % und mehr sind keine Seltenheit“, weiß Seger. Um das enorme Potenzial auszuschöpfen, bietet Silberhorn seinen Kunden umfassende Test- und Labordienstleistungen an.

Testen und Optimieren mit Silberhorn

Die meisten Hersteller von Maschinen und Anlagen für die industrielle Teilereinigung liefern ihre Produkte inklusive standardisierter Filtereinheiten aus – auch im Hinblick auf die Wahl der eingesetzten Filtrierelemente. Bei Silberhorn läuft dies auf Wunsch ganz anders ab: „Wir raten unseren Kunden dazu, uns vorab ihre originalverschmutzten Teile zu schicken“, so Seger, „damit wir mit der gewünschten Anlage den kompletten Reinigungsprozess unter realen Bedingungen durchspielen und individuell optimieren können – auch im Hinblick auf die Filterleistung.“

Umbauten und Optimierungen bietet Silberhorn auch für bereits installierte Anlagen an. Tests an der Maschine vor Ort sind – neben dem herstellerunabhängigen Filtrationswissen der Silberhorn-Ingenieure – auch in diesen Fällen der Schlüssel zum Erfolg.

Die gereinigten Bauteile kommen anschließend ins unternehmenseigene Labor in Lupburg und werden dort auf Sauberkeit untersucht. So können die Erfolge der vorgenommenen Optimierungsmaßnahmen direkt kontrolliert und der Gesamtprozess sukzessive verbessert werden. Der Aufwand amortisiert sich umgehend – schließlich lassen sich, je nach Prozess, allein durch die Wahl der richtigen Filterelemente jährlich mehrere Tausend Euro sparen.

Maschinenbau Silberhorn GmbH

www.siberhorn-gruppe.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,