Nachhaltigkeit ist der wichtigste Megatrend dieser Dekade. Für eine nachhaltige Entwicklung hat die UN 17 Ziele, so genannte Sustainable Development Goals (SDG), definiert (siehe Infokasten). Diese Ziele erstrecken sich über drei Dimensionen der Entwicklung, nämlich Ökonomie, Ökologie und soziale Gerechtigkeit. Heruntergebrochen auf produzierende Prozesse stellt sich die Frage der Nachhaltigkeit folglich auch im Zusammenhang mit der Herstellung von Bauteilen durch Umformung oder durch spanende Bearbeitung.

Produkte und Prozesse gleichermaßen betrachten

Der Kühlschmierstoffhersteller Oemeta Chemische Werke GmbH aus Uetersen bei Hamburg hat sich schon vor vielen Jahren daran gemacht, Nachhaltigkeitsaspekte beim Einsatz von Bearbeitungsmedien für das Umformen oder die zerspanende Bearbeitung zu definieren, einzustufen und zu berücksichtigen. Damit gebührt dem inhabergeführten Mittelständler sicherlich eine Vorreiterrolle. Die wird umso deutlicher, weil Unternehmen aus maßgebenden und anspruchsvollen Branchen wie der Luftfahrt, der Medizintechnik und der Elektronik- sowie der Automobilbranche dies begrüßen.

Aber was heißt das eigentlich genau genommen? Schließlich hat das Traditionsunternehmen schon in den 1980er Jahren einen mineralölfreien, esterbasierten Hochleistungs-Bearbeitungsschmierstoff entwickelt und sich somit früh um die Umweltverträglichkeit seiner Produkte Gedanken gemacht. Allerdings geht es nicht nur um Produkte, sondern immer auch um die Prozesse, in denen diese eingesetzt werden.

UN-Ziele und Kyoto-Protokoll strukturieren und drängen

Aufgrund der Strukturierung durch die UN-Ziele für eine nachhaltige Entwicklung und durch den Meilenstein in der internationalen Zusammenarbeit, das Kyoto-Protokoll, werden Aspekte der Nachhaltigkeit nun allerdings für jedes Unternehmen zwingender. Es ist davon auszugehen, dass über kurz oder lang die Planung und Durchführung von Produktionsprozessen ohne Nachhaltigkeits-Check nicht mehr möglich sein wird.

So stellt sich die Nachhaltigkeitsfrage auch für die Herstellung von Bauteilen durch zerspanende Bearbeitung. Wie können Produktionsprozesse nachhaltig gestaltet werden? Welche SDGs können in der Prozesskette der Zerspanung adressiert und verfolgt werden? Und welche Bewertungsmaßstäbe können zu diesem Zweck genutzt werden?

Zunächst sollen hier Nachhaltigkeitsstrategien für Anwender von Bearbeitungsmedien aufgezeigt werden. Anschließend zeigen Praxisbeispiele, wie in der Prozesskette Zerspanung Nachhaltigkeitsaspekte im Rahmen der Strategien sinnvoll berücksichtigt werden können. So werden bei Oemeta im Wesentlichen die SDGs 3, 6, 12 und 13 für den Kontext von Kühlschmierstoffen herangezogen. Für die Umgestaltung der EU-Wirtschaft für eine nachhaltige Zukunft wird als Aktionsplan der EU Green Deal herangezogen und somit auf den Klima- und Umweltschutz fokussiert.

- Förderung einer effizienteren Ressourcennutzung durch den Übergang zu einer sauberen und kreislauforientierten Wirtschaft

- Wiederherstellung der Biodiversität und Bekämpfung der Umweltverschmutzung mit dem Hauptziel: 2050 sollen keine Netto-Treibhausgasemissionen in der EU mehr freigesetzt werden.

Die Schmierstoffindustrie geht diesen Weg mit der Initiative NaSch (Nachhaltige Schmierstoffe). Dabei sollen alle Stakeholder in der Lieferkette, sowie Industrieverbände, wie der Verband Schmierstoffindustrie (VSI), Politik und NGOs bei der Lösungsfindung integriert werden, um maximale Akzeptanz zu erreichen

Geändertes Prozessdesign und moderne Produkte punkten

Einen wichtigen Beitrag zur Nachhaltigkeit in zerspanenden Bearbeitungsprozessen kann schon das Prozessdesign leisten. Lässt es sich energieoptimiert und ressourcenschonend auslegen, kann das starke Nachhaltigkeitseffekte mit sich bringen. So können Kreislaufprozesse, In-Process-Recycling, und Systeme zur Entölung von Spänen verbrauchte und ausgeschleppte Bearbeitungsmedien zurückgewinnen. Hier liegt es auch in der Verantwortung des KSS-Herstellers, nicht nur seine Produkte bereitzustellen, sondern auch entsprechend zu beraten und an die Entscheidungsfreudigkeit sowie Entschlossenheit der Prozessverantwortlichen zu appellieren. Wird das Design der Prozesskette angepasst, kann das die Umwelt entlasten und zugleich Prozesskosten reduzieren.

Ein großer Hebel steckt jedoch im Produkt selbst. So hat Oemeta in der letzten Dekade biozidfreie Bearbeitungsmedien entwickelt, die die gleiche Leistung und teilweise längere Lebensdauer bieten, als die biozidhaltigen Vorgängerprodukte. Allein diese Umstellung im Bearbeitungsprozess

- reduziert die Gefährdung der Mitarbeiter,

- gefährdet die Umwelt weniger und

- vermindert den Verbrauch.

Das wirkt direkt auf die SDGs 3, 6 und 12, ohne dass das Prozesskettendesign grundsätzlich verändert werden muss.

Die größten Nachhaltigkeitseffekte hat der Hersteller durch den Verzicht auf Mineralöl erreicht. Die Entwicklung eines mineralölfreien Kühlschmierstoffs auf Esterbasis zu einem 2-Komponenten-Multifunktionsöl (MFO) überzeugt allerdings nicht nur, weil es auf fossile Stoffe verzichtet. Es verbindet nämlich darüber hinaus Reinigungs- und Bearbeitungsprozesse.

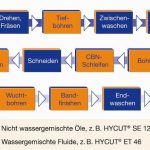

Dabei sind Multifunktionsöle optimiert für verschiedenste Anwendungen in der Werkzeugmaschine und der Prozesskette. So fungieren sie gleichermaßen als Hydrauliköl, KSS, Schneidöl, oder auch als Reiniger. Werden verschiedene MFOs des gleichen Systems in ein und derselben Prozesskette zugleich in verschiedenen Funktionen eingesetzt, ist der ungewollte Kontakt der verschiedenen Medien völlig unproblematisch, denn die Produkte sind voll kompatibel.

Kann das Design einer Prozesskette auf die Eigenschaften des MFO angepasst werden, erreichen Anwender schnell sehr überzeugende Nachhaltigkeitseffekte:

- Der Verbrauch an Kühlschmierstoff verringert sich erheblich,

- Reinigungsprozesse entfallen,

- Hydraulik- und Führungsbahnöle können recycelt werden,

- der Energieverbrauch reduziert sich,

- nachwachsende Rohstoffe ersetzen fossile, petrochemische Rohstoffe

Das veränderte Prozessdesign und vor allem die Umstellung auf Ester-Grundöle mit ihrer sehr geringen Umweltbelastung wirken sich direkt auf die SDGs 12 und 13 aus.

Reraffinate und Multifunktionsöle bringen riesige Effekte

Zwei Beispiele sollen belegen, dass das Thema Nachhaltigkeit auch bei Bearbeitungsmedien wie Kühlschmierstoffe das Erreichen der UN-Ziele forcieren kann:

Da die aktuellen Aufbereitungsverfahren von Ölen Zweitraffinate hervorbringen, deren Qualität denen der Erstraffinate in nichts nachstehen und mit denen sich auch niedrige Viskositäten realisieren lassen, hat ein Getriebehersteller einen großen Teil der gesamten Zahnradherstellung auf ein reraffinatbasiertes Hochleistungsbearbeitungsöl umgestellt.

Das Öl hat eine Viskosität von 15 mm2/s und wurde für alle üblichen Zahnradbearbeitungsprozesse konzipiert. Etwa ein Jahr wurde ausführlich getestet. Danach wurde komplett umgestellt. Seitdem wird das Öl ohne erkennbare Nachteile gegenüber des früheren Erstraffinats eingesetzt. Die Emission ist pro Tonne Öl um eine Tonne CO2 geringer. Der Jahresbedarf an Bearbeitungsmedium beträgt mehrere 100 Tonnen. Das Beispiel zeigt, wie sich durch enge Kooperation des Ölherstellers mit dem Anwender die CO2-Emission erheblich reduzieren lässt. Und das kosten- und leistungsneutral.

Anfang der 2000er Jahre stellt ein Premium-Automobilhersteller seine Kurbelwellenfertigung auf das esterbasierte mineralölfreie MFO-Produktsystem Hycut von Oemeta um. Weil das Layout der Produktionslinie für die Kurbelwellen häufige Wechsel zwischen Bearbeitungsöl und Emulsion aufweist, wird die Produktionskette auf die Eigenschaften der kompatiblen Schmierstoffe ausgelegt. Da die wassergemischten Flüssigkeiten mit den nicht wassergemischten zu hundert Prozent kompatibel sind, gibt es in der Kurbelwellenlinie keine Unverträglichkeiten an den Wasser/Öl-Grenzflächen.

So entfallen drei Zwischenwäscher, die bei konventionellen Medien hätten installiert werden müssen. Das senkt die Investitionskosten erheblich. Recyclingmaßnahmen bringen weitere Vorteile: So wird die Reinigungsflüssigkeit aus dem verbleibenden Zwischenwäscher für weitere Verwendung aufbereitet. Vor der Induktivhärteanlage wird ein ölfreies MFO-Produkt zur Teilereinigung eingesetzt. Über die Teile eingebrachtes MFO-Tiefbohröl wird im Waschmedium emulgiert. Dadurch entsteht eine wertvolle Hochleistungsemulsion, die wiederverwertet werden kann.

Zusammenfassend ergeben sich folgende Vorteile:

- Niedrigere Investitionskosten

- Bessere Prozesssicherheit

- Geringerer Flüssigkeitsverbrauch im Vergleich zu herkömmlichen Produkten

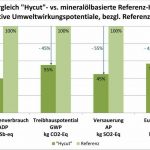

Nach mehrjährigem Einsatz bestätigt das Institut für Werkzeugmaschinen und Fertigungstechnik der TU Braunschweig in einer Studie nach der genormten LCA-Methode dem mineralölfreien Multifunktionsöl Hycut bis zu 60 % bessere Umweltwerte und die Einsparung von 470 Tonnen CO2-Äquivalent innerhalb eines Jahres. Der Einsatz von Hycut führt in der Metallbearbeitung also zu deutlich geringeren Umweltwirkungen als ein nutzengleiches konventionelles, mineralölbasiertes KSS-System.

Umwelt, Wirtschaft und soziale Akzeptanz im Blick

Vielleicht denken beim Kühlschmierstoff jetzt mehr Verantwortliche von Bearbeitungsprozessen an das Thema Nachhaltigkeit. Die geschilderten Möglichkeiten, Fakten und Beispiele machen es wert. Und wirtschaftlich zahlt es sich auch aus – ganz zu Schweigen von der immer bedeutender werdenden sozialen Akzeptanz von Unternehmen im Lichte wichtiger UN-Ziele.

Oemeta Chemische Werke GmbH

www.oemeta.com

Nachhaltigkeitsziele der UN

Für eine nachhaltige Entwicklung hat die UN 17 so genannte Sustainable Development Goals (SDG)definiert. Für die Unternehmen gilt es jetzt, diese herunterzubrechen und umzusetzen.

- Bei SDG 3 geht es um „Gute Gesundheit und Wohlbefinden“, also bei Bearbeitungsmedien um den Schutz der Personen die mit diesen Stoffen zu tun haben. Als Ziel gilt, insbesondere durch den Einsatz von humanverträglichen Bearbeitungsmedien die Gefährdung durch den Arbeitsprozess zu minimieren,

- SDG 6 wird durch die Verwendung von Bearbeitungsmedien mit weniger umweltgefährlichen Inhaltsstoffen adressiert. Die Freisetzung von weniger gefährlichen Bearbeitungsmedien, z. B. über das Abwasser, führt zu einer geringeren Beeinflussung der Frischwasserqualität.

- Für SDG 12 „Verantwortungsvoll produzieren und konsumieren“ sollen Produktionsprozesse ressourcenschonend und materialoptimiert gestaltet werden. Dies kann mit langlebigen und recycelbaren Prozessmedien angegangen werden. So können der Verbrauch von Prozessmaterialien minimiert, Abfall vermieden und die Wiederverwertung hochgefahren werden.

- SDG 13 hat „Maßnahmen zum Klimaschutz“ zum Ziel. Dabei stehen energieeffiziente und abfalloptimierte Herstellungsprozesse im Vordergrund. Umgesetzt bedeutet das, Bearbeitungsmedien zu verwenden, die recycelbar sind oder aus nachwachsenden oder recycelten Rohstoffen bestehen.

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,