Ein niederländischer Hersteller von Formteilen für die Automobil- und Elektronikindustrie, den medizinischen Bereich und die allgemeine Industrietechnik hat sich zur gründlichen Reinigung seiner Stanzteile in einem vollautomatisierten Prozess für die BVL-Reinigungsanlage Yukon entschieden. Damit die Anlage reibungslos in die vollautomatisierte Prozesskette integriert werden konnte, mussten wichtige Voraussetzungen erfüllt werden.

In diesem Anwendungsfall haben nicht nur die hohen Sauberkeitsanforderungen eine maßgebende Rolle gespielt. Auch die kurze Taktzeit der Reinigungsanlage war entscheidend, um die Geschwindigkeit im Produktionsfluss zu gewährleisten. Beispielsweise mussten konkrete Mengen- und Zeitvorgaben in der Planung der Reinigungsanlage berücksichtigt werden. Die Ausgangsqualität der Werkstücke und die Anforderungen zur Weiterverarbeitung erforderten eine optimale Schnittstellenkommunikation. Nur so können vor- und nachgelagerte Produktionsprozesse optimal bedient werden.

Reinigen in einem vollautomatisierten Prozess

Die Stanzteile kommen direkt aus dem Umformprozess, durchlaufen die Reinigungsanlage und werden anschließend verpackt. Der gesamte Prozess wird durch ein Pick&Place-System unterstützt. Die Reinigungsanlage muss daher eine besonders kurze Taktzeit und hohen Durchsatz aufweisen, damit sie optimal in den vollautomatisierten Prozess integriert werden kann.

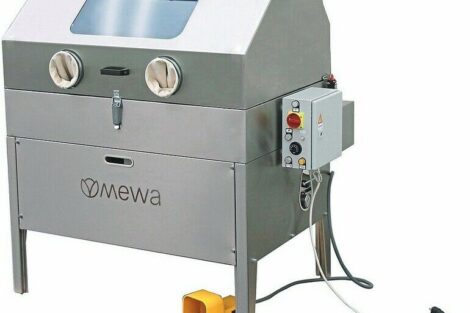

Durch die nachfolgende Verpackung der Stanzteile muss die Reinigung absolut fleckenfrei erfolgen, auch ist eine einhundertprozentige Trocknung der Werkstücke notwendig. Der Produzent entschied sich hier für die leistungsstarke Yukon-Durchlaufanlage von BVL Oberflächentechnik aus Emsbüren (Deutschland). Der niederländische Formteile-Hersteller betreibt bereits mehrere BVL-Reinigungsanlagen und schätzt die kompetente und persönliche Beratung.

„Unser Kunde weiß, dass wir seinen gesamten Produktionsprozess im Blick haben und unsere Anlagen maßgeschneidert darauf ausgerichtet sind“, berichtet der Inhaber und Geschäftsführer Bernhard Sievering. „Da bin ich offen gesagt auch stolz auf unser Team, das von der Projektierung, Konstruktion und Fertigung bis hin zum Service Hand in Hand und immer eng am Kunden arbeitet. Die Kundennähe auf dem internationalen Markt gewährleisten wir über unser internationales Vertriebs- und Servicenetz. So haben wir auch immer einen Muttersprachler vor Ort. In den Niederlanden arbeiten wir mit der Fa. De Ploeg Techniek B.V. in Helmond zusammen. Der Inhaber, Herr Cock de Jonge, stand in engem Austausch mit unserem niederländischen Kunden.“

Die Reinigungsanlage Yukon ist eine optimale Inline-Lösung für einen effizienten Materialfluss bei hoher Geschwindigkeit in der Produktionslinie. Sie erreicht eine besonders kurze Taktzeit von nur 1 s pro Bauteil. Das Förderband der Maschine ist mit sechs Spuren ausgestattet, sodass die Pick&Place-Systeme bei laufendem Förderband sechs Teile gleichzeitig be- und entladen können.

Das Gesamtsystem ist so ausgelegt, dass auch für unterschiedliche Bauteile eine optimale Positioniergenauigkeit gewährleistet wird. Die regelbare Durchsatzgeschwindigkeit ermöglicht ein wirtschaftliches Arbeiten. So lässt sich der Reinigungsgrad der Bauteile beeinflussen und es kann bei variierenden Bauteilen auch auf unterschiedliche Sauberkeitsanforderungen eingegangen werden. Dieses ist ein wichtiger Aspekt für den niederländischen Formteilehersteller. Zunächst ist mit dieser Anlage die Reinigung von Teilen aus Stanzprozessen für Kaffeeautomaten vorgesehen. Danach werden auch weitere Stanzteile gereinigt.

Maßgeschneiderter Reinigungs- und Trocknungsprozess

Die Stanzteile durchlaufen kontinuierlich und getaktet die hintereinander folgenden Behandlungszonen der Yukon-Reinigungsanlage. Von der Einlaufzone werden sie über das Förderband in die Reinigungszone transportiert, in der ein gleichmäßiges und allseitiges Reinigen erfolgt. Die Teile werden hier an einem fest installierten Düsensystem vorbeigeführt. Dabei sind die Reinigungsdüsen individuell und ganz gezielt auf die Werkstücke ausgerichtet. So werden selbst schwer zugängliche Stellen gründlich gereinigt.

In der anschließenden Spülzone erfolgt ein gründliches Abspülen der Teile und in der darauffolgenden Abblaszone werden die Teile mit warmer Luft abgeblasen. So können die nun fleckenfreien und gründlich gereinigten Stanzteile direkt dem nachfolgenden Verpackungsprozess zugeführt werden.

Die BVL-Reinigungsanlagen können mit intelligenten Smart-Cleaning-Funktionen ausgestattet werden. So kann die Abblaszone z. B. auf Kundenwunsch energiesparend konzipiert werden. Eine Steuerung der Abluft in Abhängigkeit von der Luftfeuchtigkeit ermöglicht eine Energieeinsparung und sorgt für stabile Trocknungsergebnisse.

Die Filtertechnik ermöglicht eine Verbrauchsvorhersage des Beutelfilters. Eine vorausschauende Wartung und Bevorratung der Ersatzteile ist sicher und einfach möglich. Der Bediener kann den Filterwechsel effizient in den Produktionsablauf einplanen, da der Zeitraum des Filterwechsels auf dem Bedienpanel angezeigt wird.

Die BVL Libelle Fluid Control misst verlässlich und mit hoher Präzision den Verschmutzungsgrad des Reinigungsbades. Detaillierte Kenntnisse über den Badzustand sind unerlässlich, um sichere Prozesse und optimalen Materialeinsatz zu garantieren. Deswegen setzt BVL die Libelle Fluid Control serienmäßig in seinen Reinigungsanlagen ein.

BVL-Anlagen können auch mit der Libelle Cleaner Control ergänzt werden. Diese gewährleistet, dass die Reinigerkonzentration immer auf dem richtigen Soll-Prozentwert gehalten wird. Dabei erfolgt nicht nur eine mannlose, präzise und kontinuierliche Messung der Reinigerkonzentration, sondern der Reiniger wird auch automatisch nachdosiert. Die Fernwartung schützt vor Produktionsausfall und unterstützt bei der Bedienung oder Einstellung der Anlage.

BVL Oberflächentechnik GmbH

www.bvl-cleaning.de

AMB Halle 5 Stand C84

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,