Die metallverarbeitende Industrie hat sich zum Ziel gesetzt, in Zukunft nachhaltiger zu produzieren. Ein möglicher Ansatzpunkt bietet hierbei das Kühlschmierstoff-Management. Wir von Blaser Swisslube zeigen auf, wie dies in der Produktion umgesetzt werden kann, ohne dabei die Konkurrenzfähigkeit des Produktionsstandorts zu strapazieren. Weiter bietet sich hier die Chance, Energiekosten einzusparen.

Energiefresser Kühlmittelanlage

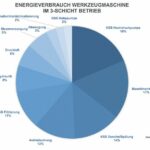

Rund die Hälfte der Energie im Bearbeitungsprozess wird von der Kühlmittelanlage verbraucht (Abb. 1). Moderne Bearbeitungszentren verfügen über eine Hochdruck-Innenkühlung und über eine Niederdruck-Aussenkühlung. Dazu kommen noch die Hebepumpe, die Filtrierung und optional auch die Temperierung des Kühlschmierstoffs (KSS). Die Hochdruck-Innenkühlpumpe (IKZ) strapaziert die gesamte Energiebilanz erheblich. Eine IKZ-Pumpe liefert typischerweise 50 bis 80 bar. Bei kritischen Prozessen wie dem Tieflochbohren, Fräsen von tiefen Kavitäten oder beim Einsatz von Mikrowerkzeugen, macht der Hochdruck Sinn. Aus der Literatur wissen wir aber, dass für einfache Bearbeitungsoperationen der KSS-Druck deutlich reduziert werden kann.

Projekt im Blaser Technologiecenter

In einem Grundlagenprojekt mit unserem Partner MAPAL erforschten wir in unserem hauseigenen Technologiecenter, was hinsichtlich der Reduktion des Kühlschmierstoffdrucks möglich ist. Wichtig hierbei war, dass die Werkzeugstandzeit nicht verringert wird. Wir haben hinterfragt, ob ein High-End-KSS gegenüber einem herkömmlichen Produkt Vorteile in der Druckreduktion bietet.

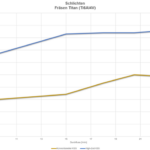

In einem Test beim Überfräsen von Titan (Ti6Al4V) haben wir bewiesen, dass der IKZ-Druck mit dem High-End-Produkt im Vergleich mit einem herkömmlichen KSS deutlich reduziert werden kann (Abb. 2). Das Diagramm zeigt auf, dass die maximale Standzeit beim High-End-Produkt bereits bei 15 l/min Volumenstrom erreicht ist. Das entspricht beim eingesetzten Wendeschneidplatten-Fräsen mit Durchmesser 20 einem Druck von 22 bar. Dem gegenüber benötigt der herkömmliche KSS einen Pumpendruck von 40 bar (20 l/min Volumenstrom), um die maximale Standzeit zu erreichen.

In Prozentzahlen ausgedrückt heisst dies, dass wir auf einer typischen mittelgrossen Bearbeitungsmaschine, welche mit einer 7 kW IKZ-Pumpe ausgerüstet ist, mit dem High-End-KSS ca. 70 Prozent elektrische Pumpenleistung einsparen können. Das entspricht 3.6 kW pro Bearbeitungsstunde!

Die verwendete Bearbeitungsmaschine spielt dabei eine tragende Rolle. Bei älteren Anlagen kann die Druckreduktion über einen Bypass realisiert werden. Dabei ist es jedoch kontraproduktiv, den Druck zu reduzieren, da die überschüssige Energie in Wärme umgesetzt wird. Der Kühlschmierstoff wird erwärmt und bringt eine ungewollte thermische Veränderung in den Maschinenraum. Falls der KSS klimatisiert ist, wird auch die erforderliche Kühlleistung und der damit verbundene Energieverbrauch deutlich ansteigen. Aber auch hier gibt es Lösungsansätze. Die meisten Pumpen lassen sich mit einer Frequenzsteuerung aktualisieren. Bei der Drehzahlsteuerung lässt sich die Druckreduzierung einstellen.

Prozesse unter die Lupe nehmen

Andreas Finger, Head of Application Engineering bei Blaser Swisslube: «Wir konnten zudem im Bearbeitungstest aufzeigen, dass ein High-End-KSS erhebliche Leistungsvorteile gegenüber einem herkömmlichen KSS aufweist. Zum einen lassen sich mit dem optimalen KSS entweder Werkzeuge einsparen, oder aber eine höhere Leistung pro Maschine erzielen. Beide Varianten haben einen positiven Effekt auf die Nachhaltigkeit der Produktion. Zudem kann bei einfachen Operationen, wie z.B. Überfräsen oder Besäumen, gänzlich auf die Innenkühlung verzichtet werden. Eine Aussenkühlung ist ausreichend. In der Regel braucht eine Aussenkühlung zwei- bis dreimal weniger Energie als die Innenkühlung. Daher lohnt es sich hinsichtlich Zeit und Geld, die Bearbeitungsoperationen genau unter die Lupe zu nehmen und einen für den Prozess passenden High-End-KSS zu verwenden» so sein Fazit.

Blaser Swisslube GmbH

Der Autor

Andreas Finger

Head of Team Application Engineering

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,