Elektrofahrzeuge und regenerative Bremssysteme stellen viele Herausforderungen an die Reibpartner Scheibe und Bremsbelag. Der mit dem Bremsen einhergehende Massenverlust stellt hohe Anforderungen an die Korrosionsbeständigkeit der Stahlkomponenten. Auftretende Korrosion muss leicht entfernbar sein, bei unbeeinträchtigter Bremsleistung. Dies kann mit ferritischem Nitrocarburieren gelöst werden. Ferritisch nitrocarburierte Bremsscheiben weisen die gewünschte Verschleiß- und Korrosionsbeständigkeit für regenerative Bremsanwendungen auf.

Ferritisch nitrocarburierte Fahrwerksteile aus hochfestem Stahl bieten die Kombination aus Festigkeit, Korrosionsbeständigkeit und Vermeidung von Ausbrüchen, die für anspruchsvolle Anwendungen unter dem Fahrzeug erforderlich ist. Dies sind nur einige Beispiele für Anwendungen für verzugsarmes ferritisches Nitrocarburieren.

FNC: Unterschied zu anderen Verfahren

FNC ist ein Einsatzhärtungsverfahren, das die Eigenschaften von Eisenwerkstoffen verbessert. Beim Einsatzhärten entsteht ein Gefüge, das aus einer harten, hochfesten Zone, die sich von der Oberfläche bis zu einer bestimmten Tiefe erstreckt, und einem niedrigfesten, zähen Kern besteht. Beispiele für Einsatzhärten sind Aufkohlen, Carbonitrieren, Nitrieren und ferritisches Nitrocarburieren, wobei Kohlenstoff und/oder Stickstoff in die Stahloberfläche diffundiert. Ein Vergleich dieser Verfahren ist in Tabelle 1 dargestellt. Beim Nitrieren und Nitrocarburieren entsteht dabei zusätzlich eine keramische Oberflächenschicht aus Eisennitriden und Eisencarbonitriden.

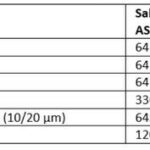

Damit bietet FNC im Vergleich zu anderen Einsatzhärtungsverfahren eine einzigartige Kombination aus Korrosions- und Verschleißbeständigkeit bei sehr geringem Verzug durch die Verarbeitung bei niedrigen Temperaturen. Das ermöglicht die Wärmebehandlung an fertig bearbeiteten Teilen. Tabelle 2 zeigt einen Vergleich der Korrosionsbeständigkeit verschiedener in der Industrie gebräuchlicher Beschichtungs- und Plattierungsverfahren. Ferritisches Nitrocarburieren plus Nitrex-Oxidationsverbesserungen weisen eine überlegene Korrosionsbeständigkeit auf.

Korrosionsbeständigkeit ernst nehmen

Zusätzlich zum ferritischen Nitrocarburieren hat Nitrex ein weiteres Verfahren zur Nachoxidation der Teile im selben Ofen und Zyklus kombiniert. Dieser Prozess führt zu einer dünnen, schwarzen Eisenoxidschicht zwischen 1 und 3 µm auf der Verbindungsschicht. Dieses zusätzliche Nachoxidieren bezeichnet Nitrex als ONC. Mit diesem Verfahren konnte das Unternehmen enorme Erfolge bei zyklischen Korrosionstests von Teilen wie Wischerblattarmen, Lenkungskomponenten und Bremskolben verzeichnen.

Umweltaspekte von Hartverchromen im Vergleich zu FNC

Bei der Hartverchromung wird das hochlösliche sechswertige Chrom eingesetzt. Sechswertiges Chrom ist nachweislich ein Karzinogen. Reinigungssysteme, die für das entstehende Abwasser ausgelegt sind, reduzieren zunächst das sechswertige Chrom zu dreiwertigem Chrom. Anschließend wird das Chrom ausgefällt, koaguliert, ausgeflockt und durch Klärung aus dem Abwasser entfernt.

Die dreiwertigen Chromabfälle müssen entweder wiederverwertet oder auf einer Deponie abgelagert werden. Die Abwässer werden in der Regel durch Einhausung und Versiegelung des Verchromungsvorgangs von anderen Fertigungsprozessen getrennt. Dies erfordert umfangreiche Investitionen in Anlagen und geschultes Personal.

Beim Gas-Nitrocarburieren hingegen diffundieren Kohlenstoff und Stickstoff in die Oberfläche des Stahls. Die verwendeten Prozessgase sind Stickstoff, Ammoniak und Kohlendioxid bzw. Kohlenwasserstoffe. Diese können sicher gehandhabt werden und weder feste noch flüssige gefährliche Abfälle müssen behandelt werden.

Nächste Stufe der Korrosionsbeständigkeit: Smart-ONC

Eine der Herausforderungen in der Oberflächentechnik besteht darin, bessere Verfahren und genauere sowie wiederholbare Verarbeitung zu bieten. Die Automobilbranche ist sehr anspruchsvoll. Deshalb hat Nitrex in seiner Forschung und Entwicklung alles daran gesetzt, das ONC-Verfahren nochmals deutlich zu verbessern.

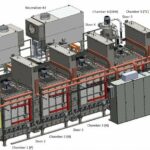

Das neue Verfahren mit der Bezeichnung Smart-ONC stellt eine Weiterentwicklung der im selben Ofen durchgeführten Nachoxidation dar. Dabei werden zusätzlich zu Eisenoxiden noch weitere Eisenverbindungen aufgebaut, die die Oberfläche gegen den Korrosionsangriff quasi versiegeln. Ein weiterer Vorteil dieses Konversionsbeschichtens besteht in der Fähigkeit der Schicht, sich bei kleinen Fehlern selbst zu regenerieren. Das Bild oben zeigt ein Schema eines von Nitrex entwickelten und installierten Ofens, der diesen Prozess für sehr große Losgrößen durchführen kann.

Vorteile von Smart-ONC

In einem kürzlich erschienenen Whitepaper hat Nitrex der Automobilbremsindustrie seine Ergebnisse mit Bremsscheiben aus Gusseisen vorgestellt. Bremsscheiben sind sehr anfällig für Korrosion. Bereits etwa in 2006 begannen General Motors und die Autoren mit der Anwendung von FNC bei Bremsscheiben. Nach vielen Jahren wurde das Verfahren als Erfolg gewertet und erfüllte alle Ziele, die GM hatte. Heute reicht dies jedoch nicht mehr aus, da sich die Automobilindustrie ständig verändert und immer anspruchsvoller wird. Heute wird nicht nur FNC plus Nachoxidation (ONC) gefordert, sondern Smart-ONC.

Smart-ONC ist ein geschütztes Verfahren, das von den Ingenieuren und Wissenschaftlern bei Nitrex entwickelt wurde. Die Ergebnisse sind überwältigend und wurden bereits in einem früheren Bericht vorgestellt [1]. Die nächste Phase besteht darin, dieses Verfahren auf Bremsscheiben in großen Mengen anzuwenden und es zum Hauptmerkmal von Bremssystemen für Elektrofahrzeuge und zur Zukunft von extrem korrosionsbeständigen Automobilkomponenten zu machen.

Zusammenfassung

Nitrex bietet jetzt Smart-ONC an. Dieser Prozess eignet sich hervorragend zum Korrosionsschutz von Automobilteilen. Smart-ONC ist ein In-situ-Prozess, der an das ferritische Nitrocarburieren angeschlossen ist. Aktuell stellen das Unternehmen Smart-ONC Kunden zur Behandlung von Bremsenkomponenten, aber auch zur Behandlung von Hydraulikkomponenten vor, die einen außergewöhnlichen Korrosionsschutz benötigen.

Nitrex

www.nitrex.com/de/

Die Autoren

Mike Holly ist Berater in der Automobilindustrie und Metallurgie-Ingenieur (BS und MSE). Er verfügt über 42 Jahre Erfahrung in der Automobilindustrie, vor allem in den Bereichen Fahrwerk, Bremsen, Antriebsstrang und Hochtemperaturanwendungen. Holly ist auf zahlreichen Patenten im Zusammenhang mit Bremsrotor-Technologien aufgeführt.

Mark Hemsath ist Vizepräsident für Vertrieb bei Nitrex. Mit 35 Jahren Erfahrung auf dem Markt für Industrieöfen und Wärmebehandlungsanlagen ist er für den Verkauf aller Vakuum- und Atmosphärenöfen, Gasnitrieren und ferritisches Nitrocarburieren zuständig.

FNC im Überblick

Ferritisches Nitrocarburieren (FNC) ist ein thermochemisches Behandlungsverfahren, bei dem Kohlenstoff und Stickstoff in die Stahloberfläche diffundieren. Es stellt eine unterkritische Wärmebehandlung dar, die bei niedriger Temperatur, typischerweise bei 560 °C bis 580 °C, für zwei bis vier Stunden durchgeführt wird und eine 0,05 mm bis 0,2 mm starke Einsatzhärtezone an der Oberfläche erzeugt.

Das Verfahren weist folgende Vorteile auf:

- Verzugsarmut

- Verbesserte Ermüdungsbeständigkeit (Härte, Druckeigenspannung)

- Widerstandsfähigkeit gegen adhäsiven und abrasiven Verschleiß

- Hohe Oberflächengüte

- Verbesserte Korrosionsbeständigkeit im Vergleich zu anderen Verfahren

- Keine Behandlung von Sondermüll oder Deponierung

Literatur

[1] Nousir, Abrantes und Winter, Meeting New Euro VII Brake Wear Particle Emission Standards, Präsentation auf dem SAE Brake Colloquium, September 2022.

[2] Dawes und Tranter, Heat Treatment of Metals, Ausgabe 10 1982, No. 3 und 4, S. 70 und 85

[3] Stratton, Malas und Bennet, Energy Efficient Manufacturing Processes, March 2003, S. 27

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,