Wer die Motorhaube eines Elektroautos öffnet, sieht einen offenen Laderaum vor sich. Der Motor als Antriebselement fehlt und damit auch seine vom ihm ausgehende Sicherheit für die Stabilität und den Schutz der Insassen.

Um die Sicherheit der Fahrgäste und die Unversehrtheit der Batterie im Falle einer Kollision zu gewährleisten, werden in der Konsequenz für die Steifigkeit und Festigkeit der Karosserie neue Elemente aus Leichtbaumaterialien, wie z. B. Aluminium- und Hybridmaterialien eingesetzt. Die Frontstruktur eines E-Fahrzeugs ist komplett neu konzipiert und verstärkt, um den Wegfall des Verbrennungsmotors zu kompensieren.

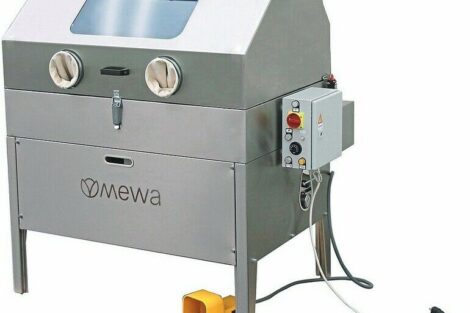

Wässrige Reinigung als Vorbereitung für Klebe- und Schweißprozesse

Damit diese neu eingesetzten Elemente einwandfrei geklebt und geschweißt werden können, ist eine vorherige gründliche wässrige Reinigung unabdingbar. Die Bauteile müssen fettfrei und fleckenfrei sein. Aber auch alle weiteren Hohlprofile, die aus Gründen der Gewichts- und Lärmreduktion verwendet werden, müssen im Inneren und von außen gründlich gereinigt werden.

E-Mobilität stellt vielfältige Anforderungen an die Reinigungstechnik

Von den vielseitigen Anforderungen beim Reinigen in der E-Mobilität weiß Bernhard Sievering, Geschäftsführer und Inhaber der BVL Oberflächentechnik GmbH: „Seit vielen Jahren sind wir Spezialist für zuverlässige und hochmoderne Reinigungslösungen im Automobilbereich. Auch im Bereich E-Mobilität sind wir gut aufgestellt. Wir reinigen diese ‚neuen Teile‘ im Durchlauf- oder Chargenbetrieb. Auch andere Komponenten für Elektrofahrzeuge werden mit BVL-Anlagen effizient und prozesssicher gereinigt. Dazu zählen z. B. Batteriegehäuse und verschiedene Elemente der Antriebstechnik und Leistungselektronik.“

Praxisbeispiel: Reinigung langer Karosserieteile

Für die Reinigung von besonders langen Karosserieteilen wie z. B. Strangpressprofilen eignet sich die BVL-Reinigungsanlage Ocean 1600 RW 2-Tank mit einer Sondernutzhöhe.

Die BVL-Ingenieure haben einen speziellen Werkstückträger konstruiert und gefertigt, auf dem die bis zu 2200 mm langen Karosserieteile senkrecht fixiert und exakt auf die zu reinigenden Stellen positioniert werden. Mit einem Hubtisch wird der Werkstückträger vom Bodenniveau auf die Maschinenhöhe angehoben. Nach der Reinigung im Spritzverfahren wird mit VE-Wasser gespült, um Rückstände von Mineralien und Reinigern vor dem Lackieren zu reduzieren.

Die Umlufttrocknung der Teile erfolgt mittels einer vertikalen, die gesamte Nutzhöhe abdeckende Abblasdüse. Die Rotation des Drehtellers mit dem Werkstückträger an der Trocknungsdüse vorbei sorgt für eine gründliche Trocknung an allen Seiten.

Der Leitwert auf den Teilen für die Lackierfähigkeit von ≥ 38 m/N wird sicher erzielt. Die Lackhaftung ist garantiert, solange die Anlagenparameter stabil bleiben.

BVL Libelle: Produkte für mehr Prozesssicherheit

Für die Auswertung und Überwachung der Anlagenparameter wie Leitwert, Druck und Temperatur sind umfangreiche Sensoren wie die BVL Libelle Fluid Control und die Libelle Cleaner Control je Charge im Einsatz. Die Messwerte werden auf einem integrierten Data Logger gespeichert. Die Libelle-Produkte gewährleisten eine hohe Qualitätskontrolle und Prozessüberwachung.

Die BVL Libelle Oil Control Solo misst die Teileoberfläche zur Absicherung der Lackierfähigkeit der Bauteile nach der Reinigung. Mit dem mobilen Gerät kann schnell entschieden werden, ob das Bauteil für den Folgeprozess geeignet ist.

BVL Oberflächentechnik GmbH

www.bvl-group.de

BVL Oberflächentechnik GmbH

Grenzstr. 16

D-48488 Emsbüren

Telefon: +49 (0) 5903 951–60

E-Mail: info@bvl-group.de

Internet: www.bvl-group.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,