Die Multivac Group mit Stammsitz und Hauptproduktionsstandort in Wolfertschwenden ist einer der weltweiten Markführer im Bereich der Verpackungs- und Verarbeitungslösungen. Die Maschinen dienen dem Verarbeiten, Verpacken und Handling von Lebensmitteln, Industriegütern und Medizinprodukten. 90 % der im Unterallgäu hergestellten Anlagen werden exportiert.

Nachhaltigkeit und Wirtschaftlichkeit stellen wesentliche Erfolgsfaktoren dar. So wurde der Multivac-Standort Wolfertschwenden 2023 von der Nachhaltigkeits-Ratingagentur Ecovadis zertifiziert und mit einer Silber-Medaille ausgezeichnet. Hiermit zählt der Verarbeitungs- und Verpackungsspezialist zu den besten 25 % der von Ecovadis analysierten Unternehmen. Seine Nachhaltigkeitsstrategie setzt das Unternehmen unter anderem um, indem es für seine Kunden langlebige Maschinen mit hoher Qualität herstellt und in der Produktion die Kreislaufwirtschaft vorantreibt.

Dazu zählt beispielsweise auch das Recycling von Aluminiumspänen, die bei der spanenden Bearbeitung anfallen. Sie entstehen bei der Herstellung der sogenannten Formatsätze, die dazu dienen, den Verpackungen die für das jeweilige Packgut optimale Form zu geben.

Beim Handling der Späne hat sich Multivac stets um nachhaltige Lösungen bemüht, durch welche die Späne von den anhaftenden Kühlschmierstoffen befreit werden. Lange setzte das Unternehmen dafür auf das Zentrifugieren. Dafür wurden die Späne direkt an den Bearbeitungszentren abgesaugt und über ein zentrales Leitungssystem zu einem Zerkleinerer und von dort in eine Zentrifuge transportiert. Schließlich ging es per Containertransport ins Schmelzwerk, wo sie letztendlich zurück in den Wertstoffkreislauf flossen.

Doch als vor gut zehn Jahren eine erneute Erweiterung der Produktionskapazitäten anstand, suchten Jürgen Reichart, Bereichsleiter Instandhaltung im Multivac-Werk Wolfertschwenden, und die Verantwortlichen der Fertigung nach Wegen, das Handling der zusätzlich anfallenden Späne noch weiter zu optimieren. Dabei stießen sie auf die Brikettiertechnologie von Ruf.

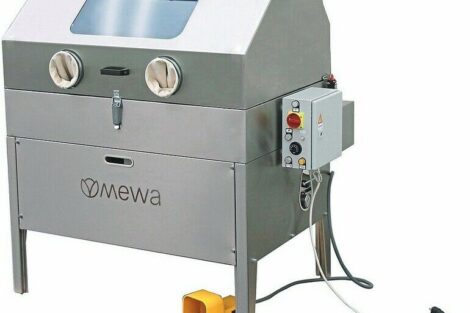

Zunächst installierte Multivac im Jahr 2012 eine Brikettpresse des Typs Ruf 4/2400/60×60 an zentraler Stelle. Die Typbezeichnung steht dafür, dass mit 4 kW elektrischer Leistung ein spezifischer Pressdruck von bis zu 2400 kg/cm2 erzeugt wird, der die Späne zu würfelförmigen Briketts mit jeweils 60 mm Kantenlänge komprimiert. Dabei wird das den Spänen anhaftende Kühlschmiermittel nahezu komplett herausgepresst.

Damit wurden zunächst Misch-Späne aus verschiedenen Bearbeitungszentren zu handlichen Briketts gepresst. Diese Anlage wird bis heute manuell mit Spänen versorgt. Sie werden in Rollcontainern herangefahren, von einem Hebewerk über den Einfülltrichter der Anlage gehoben und in diesen entleert. Dort durchlaufen sie einen Zerkleinerer, bevor sie in die Presse gelangen, die dann automatisch startet. Die fertigen Briketts werden in einen Sammelcontainer ausgeworfen.

Neun Pressen direkt an Bearbeitungszentren angebaut

„Unsere Erfahrungen mit der ersten Presse waren so gut, dass wir direkt beschlossen haben, zehn weitere Brikettieranlagen zu installieren, ebenfalls vom Typ Ruf 4/2400/60×60“, berichtet Reichart. Denn mit der Produktionsausweitung nahm auch die Spänemenge deutlich zu. Heute liegt sie bei rund 770 Tonnen pro Jahr, von denen derzeit 300 Tonnen brikettiert werden.

Neun der zusätzlichen Brikettierpressen wurden unmittelbar an die jeweiligen Bearbeitungszentren angebaut, deren Späne sie pressen. Dort können sie eine ihrer Stärken ausspielen, nämlich mannlos 24/7 betrieben zu werden. So lässt sich die Produktion besonders gut auslasten und die Fertigung optimieren. Die Anlagen starten und stoppen automatisch, wenn die Fräszentren genügend Späne produziert haben, beziehungsweise wenn alle Späne gepresst sind. Damit entfällt jegliches manuelles Handling.

Brikettieranlagen ermöglichen mannlose Nachtschicht

Für Multivac ist das besonders wichtig, wie Reichart erläutert: „Beim Fräsen unserer Bauteile fallen zeitweise extrem viele Späne an. Da viele Anlagen nachts mannlos laufen, würden die Spänecontainer an den Bearbeitungszentren überlaufen. Durch den Einsatz der Brikettpressen können wir das Spänevolumen auf etwa ein Zehntel reduzieren, sodass wir mit Standardbehältern zum Auffangen der Briketts arbeiten können.“

Diese kompakten 1-m3-Container nehmen problemlos alle Briketts auf, die während der Nacht von den Ruf-Anlagen ausgestoßen werden. Es reicht, sie in der nächsten Frühschicht gegen leere auszutauschen. Auch tagsüber ist das von Vorteil, da die Brikettcontainer wesentlich seltener gewechselt werden müssen als Spänebehälter mit ähnlichem Auffangvolumen.

Am meisten zur Wirtschaftlichkeit der Pressen trägt die vereinfachte Logistik bei. „Der ausschlaggebende Punkt für uns waren die Einsparungen beim innerbetrieblichen Späne-Transport sowie beim Transport der Briketts zum Schmelzwerk, der mit Multivac-eigenen Containern erfolgt“, so Reichart. Diese Vorteile sind so groß, dass sich die Brikettierung trotz der relativ geringen Laufzeiten von im Schnitt 640 Stunden pro Jahr rechnet.

Dabei spielen auch die direkten Einsparungen, beziehungsweise gestiegene Erlöse eine Rolle. Denn das aus den Spänen herausgepresste Kühlschmiermittel wird ohne Umweg direkt von der Brikettieranlage über einen Filter zur erneuten Verwendung zurück in das jeweilige Bearbeitungszentrum gepumpt. In Stichproben ermittelte Multivac Mengen von rund 700 Liter pro Woche an einer großen Fräsmaschine. Damit ergeben sich pro Anlage Einsparungen an Kühlschmierstoff im Wert von 3500 bis 4000 Euro pro Jahr.

Briketts bringen höhere Erlöse als lose Späne

Und noch einen weiteren Benefit nennt Bereichsleiter Reichart: „Das Schmelzwerk honoriert es mit höheren Preisen, wenn es mit kompakten Briketts statt mit losen Spänen beliefert wird. Die Mehrerlöse schwanken zwar, sind aber immer da.“ Für die Briketts erhält Multivac vom Schmelzwerk, an das sie direkt geliefert werden, pro Tonne zwischen 30 und 100 Euro mehr als für lose Späne. Wobei sich das Plus nicht auf einen Vergleich mit nassen Spänen bezieht, sondern mit den durch das Zentrifugieren weitgehend getrockneten Spänen.

Den Vorteilen steht ein recht geringer Aufwand gegenüber. Während der gesamten Einsatzzeit gab es nur sehr wenige Verschleißreparaturen: In zwei der elf Pressen mussten im Laufe der Jahre die Presszylinder getauscht werden. Ansonsten erfordern die Anlagen wenig Betreuung. Üblicherweise reicht eine grobe Reinigung pro Woche.

Einmal im Jahr wird jede Presse technisch überprüft und grundgereinigt, alle drei Monate erfolgt die Überprüfung der Perma-Schmierungen und einmal pro Monat muss das Auffangbecken für die Kühlschmierstoffe gereinigt werden. Pro Jahr und Maschine addiere sich das auf rund fünfeinhalb Mannstunden Arbeitsaufwand, rechnet Reichart vor. Damit passen die Maschinen von Ruf perfekt zum Streben von Multivac nach maximaler Effizienz.

Ruf Maschinenbau GmbH & Co. KG

www.brikettieren.de

Multivac Sepp Haggenmüller SE & Co. KG

https://multivac.com/de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,