Die 3200 m2 große Produktionshalle von Alimex im nordrhein-westfälischen Willich ist voll von Aluminiumbauteilen. Die sieben CNC-Bearbeitungszentren fräsen größtenteils automatisch. Aus einem Block Aluminium mit fünf Tonnen entsteht hier zum Beispiel ein 1200 kg schweres Aluminiumbauteil. Die Maschinen fräsen präzise Vertiefungen ins Material. Und dabei entstehen viele Späne. „An einigen Bauteilen haben wir eine Zerspanung von 80 bis 90 %“, erklärt Fernando Vieira.

Vieira ist als Schichtleiter für die Organisation sämtlicher Abläufe in dieser Produktionshalle zuständig. Beim Fräsprozess können schon mal bis zu 300 kg Späne pro Stunde anfallen. Diese Späne abzutransportieren war lange Zeit eine One-Man-Show. „Ein Mitarbeiter pro Schicht hat den ganzen Tag nichts anderes getan, als Späne zusammenzutragen und in Containern zu entsorgen“, erinnert sich Vieira.

Das war nicht nur mühsam, sondern auch gefährlich, denn in der Halle stehen viele Bauteile, die Gänge sind schmal – und so ein Container ist groß und sperrig. „Wenn abends dann die Mitarbeiter nach Hause gingen, musste auch die Produktion ruhen.“ Denn auch im Zwei-Schicht-Betrieb ist irgendwann Feierabend. „Wir hätten immer die Möglichkeit gehabt, die Anlagen weiterlaufen zu lassen. Aber da war dann eben niemand mehr da, um die Späne abzutransportieren.“

Bearbeitungszeiten bis zu 50 Stunden

Die Auftragslage bei Alimex ist hoch, denn Aluminiumbauteile sind gefragt. Ein Bauteil kann schon mal bis zu 50 Stunden in Bearbeitung sein. Da zählt also jede Minute, in der die Maschinen arbeiten können – oder eben nicht. So kam ein Absaugungssystem von Erbo ins Gespräch, das die Späne automatisch absaugt, abtransportiert und wiederaufbereitet.

„Erbo ist bei Alimex schon lange ein Begriff“, sagt Vieira. Denn in der Gussplattenproduktion am anderen Alimex-Standort in Willich stehen bereits sieben Absauganlagen, darüber hinaus jeweils eine in den USA und Malaysia. „Trotzdem war ich erst skeptisch, ob das Verfahren bei CNC-Fräsprozessen mit nassen Spänen genauso funktionieren kann“, sagt Vieira.

Bei der Gussplattenproduktion ist der Prozess ein anderer: Das Material wird nur mit Minimalschmierung gesägt, die Späne sind also trocken. Beim CNC-Fräsen hingegen muss das Material mit Kühlschmierstoff gekühlt werden, die herabfallenden Späne sind nass und schwer. „Ich konnte mir nicht vorstellen, dass diese Art von Spänen einfach abgesaugt werden kann“, so Vieira weiter. „Ich habe mich schon gesehen, wie ich jeden Tag zu den Rohrleitungen hochklettern und sie von Hand säubern muss, weil Späne die Leitungen verstopfen.“

Späne sind wertvoller Rohstoff

Aber es kam anders. Die Absauganlage von Erbo wurde 2018 aufgebaut und lief ohne Zwischenfall vom ersten Tag an. „Das hat mich absolut von dieser Technik überzeugt“, sagt Vieira. Hans-Jörg Boltjes kennt diese anfängliche Skepsis. „Wir lösen ein Problem, von dem viele erst einmal gar nicht wissen, dass sie es haben“, sagt der Erbo-Geschäftsführer. Doch das Personal-, Platz- und Sicherheitsthema haben viele Produzenten. „Hinzu kommt, dass in Zeiten der Rohstoffknappheit die nachhaltige Nutzung von Material immer wichtiger wird. Späne sind kein Abfall, sondern können als wertvoller Rohstoff aufbereitet und wieder in den Produktionskreislauf eingeführt werden“, sagt Boltjes.

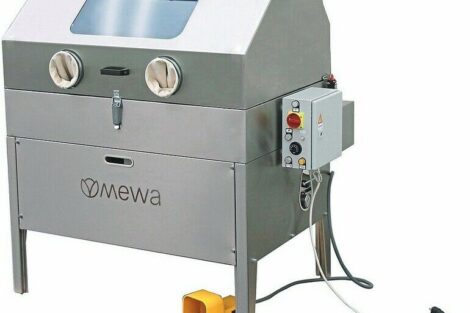

Die Maschinen in der Produktionshalle in Willich sind durch ein Rohrleitungssystem an die Absauganlage von Erbo angeschlossen. Jedes CNC-Bearbeitungszentrum hat einen oder mehrere Späneförderer, auf denen die herabfallenden Späne gesammelt werden. Die Anlage saugt die Späne ab und leitet sie durch einen Trichter in die Rohrleitungen. Die Rohre laufen an der Decke der Halle entlang und sammeln das abgesaugte Material in der Erbo-Anlage. Dort werden die Späne zerkleinert und unter hohem Druck zu Briketts zusammengepresst.

„Bei der Brikettierung wird nicht nur das Volumen der Späne reduziert, sondern auch die Flüssigkeit – also der Kühlschmierstoff – herausgepresst“, erklärt Boltjes. Aus den Späne-Briketts wird wieder ein Rohblock aus Aluminium, der weiterverarbeitet werden kann. „Der Recyclingprozess wird so zu einem festen Bestandteil der Produktionskette“, sagt Boltjes.

Außer der Brikettierung sind auch andere Verfahren zur Späneaufbereitung möglich, etwa das Zentrifugieren.. Die Materialrückgewinnung ist nicht nur bei Aluminium sinnvoll, sondern funktioniert auch bei anderen Materialien wie Stahl, Kupfer, Messing oder sonstigen Legierungen. Bei Aluminium, Kupfer oder Messing ist das Verfahren aber besonders wichtig, denn die Werkstoffe sind begehrt – und teuer. Aktuell kostet etwa das Kilogramm Aluminium zwischen 3 und 5 €.

Aluminium: vielseitiger Werkstoff

„Aluminium ist ein sehr vielfältiger Werkstoff“, erklärt Martin Niggemeier, Leiter des Geschäftsbereiches Bauteile bei Alimex. „Es ist leicht, besitzt eine gute Leitfähigkeit, kann hervorragend recycelt werden und hat nicht zuletzt eine besondere Optik.“ Bereits seit mehr als 50 Jahren setzt Alimex auf diesen Werkstoff. Firmengründer Helmut Geller erfand einst das Aluminiumgussplattenverfahren. Dabei wird der wärmebehandelte und so von Spannungen befreite Aluminiumbarren wie ein Laib Brot horizontal in Scheiben geschnitten und in die gewünschte Plattendicke gebracht. „Die Aluminiumgussplatten sind spannungsarm und haben eine exzellente Formstabilität. Deswegen eigenen sie sich für viele Industrieanwendungen optimal“, weiß Niggemeier.

Der mittlerweile verstorbene Helmut Geller erkannte diese Marktlücke und etablierte das Gussverfahren als Alternative zum Walzverfahren. Im Laufe der Jahre spezialisierte sich das Unternehmen immer weiter und ist heute ein renommierter Aluminiumlieferant mit knapp 200 Mitarbeitern weltweit, davon rund 160 in Willich.

Das Aluminiumgussplattenverfahren ist das Kerngeschäft von Alimex. Die Fertigung von Bauteilen mit CNC-Fräsmaschinen soll in Zukunft weiter ausgebaut werden. „Die Bauteile sind sehr unterschiedlich“, erklärt Niggemeier. „Wir fertigen einfache Komponenten, bei denen wir nur eine Grundgeometrie einbringen, bis hin zu sehr komplexen Bauteilen, die hinterher in sehr anspruchsvollen Maschinen eingesetzt werden.“ So liefert Alimex beispielsweise Bauteile für die Halbleiterindustrie oder den Solarenergiebereich. „Da geht es dann um Mikrometer bei den Fräsungen“, so Niggemeier. Und dementsprechend viele Späne fallen an, die es gilt, abzusaugen.

Durch die Absauganlage von Erbo kann die Produktion weiterlaufen. „Wir sind sehr glücklich, dass wir diesen Schritt mit Erbo gegangen sind“, sagt Fernando Vieira. „Die Mitarbeiter von Erbo kennen sich aus mit Spänen. Wenn wir eine Frage haben, kommt sofort eine Antwort.“

Erbo GmbH

www.erbo-gmbh.de

Alimex GmbH

www.alimex.de

Spänehandling nach Maß

Erbo mit Sitz in Magstadt bei Stuttgart ist Spezialist für individuelle, maßgefertigte Lösungen für intelligentes Spänehandling und Absauganlagen. Das Unternehmen entwickelt und baut Absauganlagen und Späneaufbereitungsanlagen für viele verschiedene zerspanende Branchen. Was alle Erbo-Kunden eint: Bei ihnen fallen in der Produktion Späne an, die es gilt, abzusaugen und/oder wiederzuverwerten. Dabei bietet Erbo Lösungen für ganz unterschiedliche Materialien: zum Beispiel für Aluminium, Stahl, Messing, Kupfer oder Kunststoff. Dabei saugt Erbo die Späne nicht nur ab, sondern macht sie durch unterschiedliche Verfahren wieder zu einem wertvollen Rohstoff.

Durch technisches Know-how und Projektierungs-Expertise finden die Erbo-Experten genau die richtige Lösung für jede Aufgabenstellung. Ob für kleine oder weltweit agierende Unternehmen – Erbo bietet einen Service, der alles umfasst: eine detaillierte Vor-Ort-Analyse, die Entwicklung einer individuell auf den Betrieb zugeschnittenen Lösung, umfassendes Projektmanagement und schnelles Troubleshooting im Fall der Fälle. Als Spezialist für maßgefertigte Anlagentechnik ist Erbo weltweit im Einsatz: von Deutschland bis Großbritannien, von den USA bis China (www.erbo-gmbh.de).

Spezialist für Aluminiumteile

Vor nunmehr mehr als 50 Jahren als Familienunternehmen gegründet, ist Alimex heute weltweit einer der renommiertesten Aluminiumlieferanten. Neben dem Stammsitz in Willich bei Düsseldorf ist das Unternehmen mit Servicecentern, Niederlassungen und Produktionsstandorten in den USA (Columbia/South Carolina), Asien (Malaysia/Johor) und den Niederlanden (Venray) sowie über Partner weltweit präsent.

Als Erfinder des Aluminium-Gussplattenverfahrens hat Alimex diese Technologie von Beginn an kontinuierlich weiterentwickelt. Die Gussplatten (in den 5000er-, 6000er- und 7000er-Varianten) sorgen für hervorragende Materialeigenschaften von Aluminium-Halbzeugen und -Bauteilen aller Größen: exzellente Formstabilität, Ausschluss von Verzug, weniger Ausschuss, schnellere Bearbeitungszeiten und Verhinderung zusätzlicher Glühungen.

Alimex-Aluminium ist zu 100 % ohne Qualitätsverlust recycelbar. Um das sicherzustellen, investiert das Unternehmen kontinuierlich in die Modernisierung der Wertschöpfungskette. Auf diese Weise leistet Alimex nicht nur einen substanziellen Beitrag zur Ressourcenschonung, sondern steigert gleichzeitig auch die Wettbewerbsfähigkeit (www.alimex.de) .

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,