Die 1934 in Berlin gegründete Märkische Schraubenfabrik ist heute in vielen Branchen aktiv – von der Elektro- und Medizintechnik über den Maschinenbau bis hin zur Bahnsicherungstechnik. Frank Krüger führt das Familienunternehmen in dritter Generation. 30 Mitarbeiter stellen Präzisionsdrehteile aus verschiedenen Materialien in Losgrößen eins bis 100 000 her.

Für Verschlüsse von Kesselwagen der Deutschen Bahn dreht das Unternehmen aus Stangenmaterial Bolzen mit unterschiedlichen Maßen. Das Sicherheitsbauteil aus nichtrostendem Edelstahl wird später eingeschweißt und muss besonders enge Toleranzen erfüllen. Mit dem früher eingesetzten Drehwerkzeug waren die Berliner nicht zufrieden. Der Bearbeitungsprozess war instabil, die Spanabfuhr schlecht und die Standzeiten nicht optimal.

„Die Platte hielt nicht lange. Wir konnten 40, 25 oder manchmal nur drei Teile bearbeiten, ehe das Werkzeug verschlissen war. Das war ein unberechenbares Lotteriespiel“, schildert Frank Krüger. Die Mitarbeiter mussten die Maschine ständig kontrollieren und Späne entfernen. Außerdem fielen bei jedem Werkzeugbruch ein paar Millimeter Ausschuss aus teurem Edelstahl an – das Bauteil kann nicht nachbearbeitet werden. Gründe genug, um sich nach einer anderen Lösung umzusehen.

Qualität steht hoch im Kurs

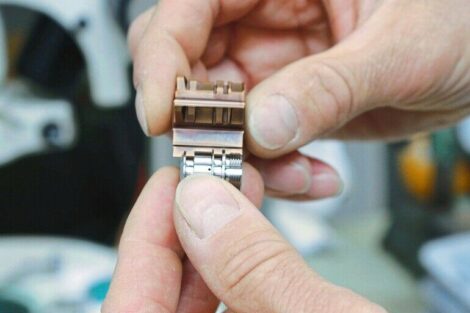

Mit ihrem Anliegen wandte sich die Präzisionsdreherei an die Werkzeug-Spezialisten von Iscar. „Zwischen uns bestehen schon seit vielen Jahren gute Kontakte und wir schätzen die Qualität der Präzisionswerkzeuge“, sagt Krüger. Anwendungstechniker Martin Maletzki und Jonas von Kahlden, Produktspezialist Drehen bei Iscar, wählten den Ansatz, über eine leistungsstarke Schneide samt Grundhaltern passend zur Maschinenschnittstelle zu besseren Ergebnissen zu kommen. Sie empfahlen deshalb den Einsatz eines vierschneidigen Drehwerkzeugs aus Iscars JET HP-Linie mit Grundhalter VDI25, Schafthalter PCLNR, Wendeschneidplatte CNMG 090408 und der hoch verschleißfesten Schneidstoffsorte IC 806 für sehr gute Schrupp- und Schlichtergebnisse.

Iscar hat die neue Flashturn-Platte der JET HP-Linie extra für die Bearbeitung von rostfreien Werkstückstoffen entwickelt. „Sie verfügt über einen speziell designten Spanformer für eine optimale Spanabfuhr. Die Werkzeuge wurden mit zielgerichteter Kühlung ausgelegt, so dass hohe Schnittgeschwindigkeiten erreicht werden können“, beschreibt Jonas von Kahlden. Oft werden beim Drehen größere Schneidplatten verwendet als notwendig. Iscar hat deshalb kleinere Einsätze entwickelt, die bei gleichen Bearbeitungsergebnissen kosteneffizienter sind.

Zielgerichtete Innenkühlung wirkt direkt

in der Schnittzone

Die Spanformer vom Typ M 3 M eignen sich speziell für mittlere Bearbeitungen von Stahl und rostfreiem Stahl. Sie verfügen über verstärkte Eckenradien, eine widerstandsfähige Schneidkante und verhindern Kerbverschleiß. Die zielgerichtete Innenkühlung wirkt direkt in der Schnittzone und reduziert wirkungsvoll die thermische Belastung von Werkzeug, Wendeschneidplatte und Bauteil. Dies führt zu deutlich längeren Standzeiten. Martin Maletzki überließ nichts dem Zufall und fuhr ausführliche Tests. Im Vergleich zum vorher eingesetzten Wettbewerbsprodukt überzeugte die Iscar-Lösung durch kürzere Bearbeitungszeiten, geringeren Verschleiß und weniger Kosten. „Wir haben darüber hinaus auch ein höheres Zeitspanvolumen erreicht“, sagt er.

Doppelte Standzeiten

Seit die Märkische Schraubenfabrik das Iscar-Werkzeug einsetzt, „können wir der Drehmaschine getrost den Rücken kehren. Die Prozesse laufen zuverlässig“, freut sich der Geschäftsführer. Die Standzeit hat sich von vormals 40 auf nunmehr 80 Teile verdoppelt. Eine ständige und zeitaufwändige Prozesskontrolle durch die Mitarbeiter ist nicht mehr notwendig. Klare Vorteile sieht Frank Krüger auch durch die zielgerichtete Innenkühlung. Durch die effektive Kühlung direkt in die Schnittzone wird der Span klein gehalten und prozesssicher abgeführt“, beschreibt er. Außen verlaufende Kupferröhrchen für eine externe Kühlung entfallen, Spänenester in dieser Zone gibt es nicht mehr. Weil die Iscar-Lösung wesentlich länger verschleißfrei im Einsatz ist, haben sich die Maschinen-Stillstandzeiten deutlich reduziert. „Wir können mit dem Werkzeug schneller Drehen und haben gleichzeitig unsere Prozessstabilität klar verbessert“, sagt Krüger.

Volle Zufriedenheit herrscht bei der Märkischen Schraubenfabrik auch mit dem Service der Iscar-Mitarbeiter. Maletzki begleitete die Testphase an der Maschine und stand mit Rat und Tat zur Seite. Für Krüger ist die Zuverlässigkeit des Supports ein wichtiger Aspekt, der ihm Planungssicherheit gibt. Momentan produziert sein Unternehmen rund 1000 Bolzen jährlich. Die Qualität des Bauteils hat die Auftraggeber offenbar überzeugt. Die Stückzahlen dürften sich künftig in Richtung 20 000 bewegen. Mit seinem neuen Werkzeug sieht er dieser Entwicklung gelassen entgegen.

Iscar GmbH

www.iscar.de