Die Mikrostruktur der Oberfläche hat einen entscheidenden Einfluss auf die Funktionsfähigkeit des gesamten Bauteils [1]. Beispiele hierfür sind Oberflächen mit Lotus- oder Haifischhaut-Strukturen. Aber auch die Lebensdauer technischer Systeme kann durch Mikrostrukturen beeinflusst werden, beispielsweise bei Kettenbolzen von Steuerketten, bei welchen durch die Mikrostrukturen die Ölförderung unterstützt wird [2]. Neben der Großserienherstellung solcher Strukturen rückt die Herstellung von Prototypen bzw. die Herstellung von individualisierten Produkten immer mehr in den Fokus der Forschung; beispielsweise für die personalisierte Medizin [3] oder als Sicherheitsmerkmal [4]. Gerade für die Herstellung solcher Produkte ist die Mikrofräsbearbeitung interessant. Sie vereint geringe Investitionskosten mit der Möglichkeit, fast beliebige Geometrien in einer Vielzahl an Materialien zu erzeugen [5].

Moderne Werkzeugmaschinen für die Mikrobearbeitung benötigen in der Regel eine große Aufstellfläche, haben große bewegte Massen, eine hohe Antriebsleistung und benötigen zur Ableitung der erzeugten Wärme ausgefeilte Kühlstrategien [6]. Da die herzustellenden Werkstücke oftmals Abmaße von 100×100 mm² unterschreiten, ist ein Ansatz, die Größe der Werkzeugmaschinen zu reduzieren. Das Ergebnis sind sogenannte Desktop-Werkzeugmaschinen, welche die Effizienz und Wirtschaftlichkeit der Mikrostrukturierung gerade bei kleinen Stückzahlen deutlich erhöhen. Der Aufbau einer solchen Werkzeugmaschine mit der Möglichkeit, effizient Mikrofräswerkzeuge herzustellen, Bauteile zu fertigen bzw. Oberflächen zu strukturieren und im Anschluss messtechnisch zu charakterisieren, ist im Folgenden dargestellt.

Aufbau des Mikrofräszentrums

Das am Lehrstuhl für Fertigungstechnik und Betriebsorganisation (FBK) der TU Kaiserslautern entwickelte Mikrofräszentrum ist eine Maschine, welche die komplette Prozesskette, von der Herstellung der Mikrofräswerkzeuge bis zur Charakterisierung der erzeugten Strukturen, in nur einem Aufbau vereint. Die Maschine ermöglicht den Einsatz der Mikrowerkzeuge direkt nach der Herstellung, wodurch umspannbedingte Rundlaufabweichungen vermieden werden und so eine genaue und prozesssichere Bearbeitung möglich ist.

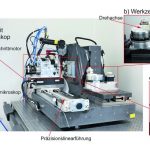

Die Werkzeugmaschine ist auf einem Naturgranit aufgebaut. Das Maschinenbett ruht auf einer Newport1 Isolationsplattform mit passiven Pneumatikdämpfern. Die Maschine selbst besteht aus den drei wesentlichen Funktionseinheiten: Hauptspindeleinheit, Werkzeugschleifeinheit und Anwendungseinheit (siehe Abbildung 1).

Durch die Ausführung als Desktop-Werkzeugmaschine liegen die Abmessungen bei lediglich 760 x 675 x 500 mm3 (1200 x 900 x 1350 mm3 mit Isolationsplattform). Durch diesen geringen Bauraum war es möglich, eine hohe Steifigkeit bei gleichzeitig geringen bewegten Massen und damit eine hohe Dynamik zu erreichen. Die Hauptspindeleinheit a) ist das Herzstück der Werkzeugmaschine. Sie ist auf einer Präzisionslinearführung aufgebaut und kann so an der Werkzeugscheifeinheit b) sowie der Anwendungseinheit c) positioniert werden.

Die Hauptspindeleinheit setzt sich zusammen aus einer Linearachse (Z-Achse, Verfahrweg 110 mm, Positioniergenauigkeit ±250 nm, Auflösung 1 nm, Verfahrgeschwindigkeit 600 mm/min), der luftgelagerten Hauptspindel (125 000 min-1, Rundlaufabweichung 2–4 µm bei 45 000 min-1), einem Schrittmotor für die Winkelpositionierung der Hauptspindel sowie einem Konfokalmikroskop mit wechselbaren Objektiven.

Die Werkzeugschleifeinheit b) besteht aus einer Granit-Linearachse (Verfahrweg 150 mm, Positioniergenauigkeit ± 300 nm, Auflösung 1 nm, Verfahrgeschwindigkeit 12 000 mm/min), einer luftgelagerten Drehachse sowie hydrodynamisch gelagerten Spindeln mit Diamantschleifscheiben für die Herstellung der Mikrofräswerkzeuge. Die Linearachse ist aus Granit aufgebaut, um die thermische Ausdehnung gering zu halten und gleichzeitig eine hohe Dynamik zu gewährleisten. Die hydrodynamischen Schleifspindeln haben einen BLDC-Motor mit einer Antriebsleistung von ca. 6,4 W und erreichen eine Rundlaufabweichung von 0,8 µm bei bis zu 12 500 min-1. Auf diesen Spindeln werden für die Werkzeugherstellung Schleifscheiben mit Kunststoff- bzw. Nickelbindung mit einem Durchmesser von 58 mm und einer Dicke zwischen 10 und 250 µm eingesetzt.

Die mit dieser Einheit geschliffenen Mikrofräswerkzeuge können anschließend zum Mikrofräsen auf der Bearbeitungseinheit eingesetzt werden. Hier handelt es sich um einen X-Y-Tisch, bestehend aus zwei linearmotorangetriebenen Achsen (Verfahrweg 110 mm, Positioniergenauigkeit ± 375 nm, Auflösung 1 nm, max. Verfahrgeschwindigkeit 3200 mm/min).

Herstellung der Mikrofräswerkzeuge

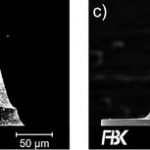

Die am FBK erforschten Mikrofräser werden aus Hartmetall hergestellt. Hier sind verschiedene Hartmetallsorten möglich [7]. In diesem Beispiel wurde Ultrafeinstkorn-Hartmetall (Korngröße 0,2 µm, WC-Gehalt 91 %, Co-Gehalt 9 %) verwendet. Das Mikrofräswerkzeug wurde mit einer angepassten Einschneider-Geometrie hergestellt. Der Grund hierfür ist, dass mit jeder zusätzlichen Umfangsschneide die Steifigkeit des Werkzeugs abnimmt [8]. Da das Mikrofräszentrum nur als 4-Achs-Maschine bei der Werkzeugherstellung arbeitet, ist die Geometrie des Mikrofräsers durch Facetten der Idealgeometrie angenähert. Durch diese Annäherung können Werkzeuge mit gerader Spanfläche sowie positivem und negativem Drallwinkel bei einem Durchmesser von bis zu 5 µm vollautomatisiert hergestellt werden. Abbildung 2 zeigt beispielhaft Mikrofräswerkzeuge mit einem Durchmesser von 10 und 50 µm bei unterschiedlichen Drallwinkeln.

Die Herstellungszeit eines Mikrofräswerkzeugs ist abhängig vom Durchmesser sowie der Geometrie. Bei ungedrallter Spanfläche mit einem Werkzeugdurchmesser von 50 µm liegt sie bei ca. 15 Minuten (Werkzeug in Abbildung 2 b)). Die Prozessparameter wie Vorschub pro Zahn fz oder Charakteristika wie die Rundlaufabweichung der Hauptspindel im jeweiligen Betriebspunkt werden direkt bei der Herstellung der Geometrie berücksichtigt, um ein optimales Bearbeitungsergebnis zu erhalten. Hierdurch kann ein ungewollter Kontakt zwischen Freifläche am Umfang des Werkzeugs und dem Werkstück vermieden werden, welcher eine starke Gratbildung hervorruft und zu einem frühzeitigen Versagen des Werkzeugs führt.

Anwendung der Mikrofräswerkzeuge

Die durch Schleifen hergestellten Mikrofräswerkzeuge können direkt ohne Umspannvorgang an der Anwendungseinheit genutzt werden, um Mikrostrukturen bzw. Mikrobauteile herzustellen. Umspannvorgänge würden ein zusätzliches Handling erfordern und zu veränderten Rundlaufeigenschaften führen. Das Handling kann aufgrund der filigranen Struktur der Mikrofräswerkzeuge zu einem Werkzeugbruch führen. Der Rundlauf kann bei luftgelagerten Spindeln mit Spannzange um bis zu 5 µm verändert werden, was zum oben beschriebenen Kontakt der Freifläche mit dem Werkstück führen würde. Durch das umspannlose Herstellen und Anwenden werden diese Probleme vermieden.

Mit der durchgehenden Prozesskette, wie sie für das Mikrofräszentrum entwickelt wurde, sind Verschleißuntersuchungen in Reintitan (Grade 2) durchgeführt worden. Hier konnte durch die Optimierungen ein Vorschubweg von 15 m erreicht werden, nach welchem das Mikrofräswerkzeug immer noch schneidfähig war [7].

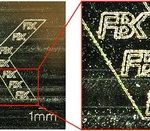

Charakterisierung der Mikrostruktur

Die auf der Anwendungseinheit erzeugten Mikrostrukturen können Abmessungen im einstelligen Mikrometerbereich haben und der arithmetische Mittenrauwert Ra liegt in der Regel in einem Bereich zwischen 10 und 70 nm. Aus diesem Grund ist ein leistungsfähiges Messsystem notwendig. Um den Anforderungen nach geringen Abmaßen, geringem Gewicht und hoher Auflösung gerecht zu werden, wurde ein konfokales Messsystem in die Werkzeugmaschine integriert. Hierbei handelt es sich um ein Nanofocus OEM1 Konfokalmikroskop mit wechselbaren Objektiven und einer Auflösung in Z-Richtung von 2 nm. Mit diesem Mikroskop ist eine automatisierte Charakterisierung der Strukturen möglich. Eine Beispielmessung ist in Abbildung 3 b) dargestellt.

Durch die Charakterisierung der Mikrostruktur in der Werkzeugmaschine ist es zudem möglich, Abweichungen zu erkennen und direkt eine Nachbearbeitung durchzuführen, sowie vorhandene Bauteile zu vermessen und zusätzliche Strukturen in diese einzubringen.

Zusammenfassung und Ausblick

Das entwickelte Mikrofräszentrum vereint die komplette Prozesskette, von der Mikrofräserherstellung über die Anwendung bis hin zur messtechnischen Charakterisierung der hergestellten Oberflächen. Durch das so ermöglichte Vermeiden von Umspannvorgängen können die Mikrofräswerkzeuge in ihrer Geometrie an ihre Anwendung angepasst werden. Zusätzlich können durch die integrierte Messtechnik Maßabweichungen im Prozess festgestellt und direkt kompensiert werden. Somit ergibt sich ein besseres Prozessergebnis, weniger Ausschuss und eine höhere Wirtschaftlichkeit.

Um die Effizienz des Prozesses weiter zu steigern, führen wir aktuell Untersuchungen im Bereich der verwendbaren Schneidstoffe durch. Das Ziel ist die weitere Reduzierung des Schneidkantenradius, was mit dem aktuell verwendeten Hartmetallsubstrat aufgrund der Korngrößen des Wolframkarbids nicht möglich ist. Eine Reduzierung des Schneidkantenradius würde zu einer geringeren Reibung, geringeren Prozesskräften sowie einer reduzierten Gratbildung führen sowie das Spektrum an Bearbeitungsparametern weiter erhöhen.

Danksagung:

Die Autoren danken der Deutschen Forschungsgemeinschaft für die Förderung der beschriebenen Arbeiten im Rahmen des Sonderforschungsbereichs 926 „Bauteiloberflächen: Morphologie auf der Mikroskala“.

„Die Nennung von Herstellern erfolgt aus Gründen der Vollständigkeit und bedeutet nicht, dass die angegebenen Produkte von den genannten Firmen gesponsert wurden, oder dass die angegebenen Produkte die bestmögliche Lösung für den jeweiligen Anwendungsfall darstellen.“

Literatur

1. J. C. Aurich; F. Schneider; P. Mayer; B. Kirsch; H. Hasse. Oberflächenerzeugungs-Morphologie-Eigenschafts-Beziehungen. ZWF [Online] 2016, 111 (4), 213–216. DOI: 10.3139/104.111502.

2. S. Buhl; K. Schmidt; D. Sappok; R. Merz; C. Godard; E. Kerscher; M. Kopnarski; B. Sauer;

S. Antonyuk; S. Ripperger. Surface structuring of case hardened chain pins by cold-sprayed

microparticles to modify friction and wear properties. Particuology [Online] 2015, 21, 32–40. DOI: 10.1016/j.partic.2014.10.001.

3. D. Dornfeld; S. Min; Y. Takeuchi. Recent Advances in Mechanical Micromachining. CIRP

Annals – Manufacturing Technology [Online] 2006, 55 (2), 745–768. DOI: 10.1016/j.cirp.2006.10.006.

4. R. A. Lee. Micro-technology for anti- counterfeiting. Microelectronic Engineering [Online] 2000, 53 (1–4), 513–516. DOI: 10.1016/S0167–9317(00)00367–1.

5. T. Thepsonthi. Modeling and optimization of micro-end milling process for micro-manufacturing, Dissertation Rutgers University, 2014.

6. R. Klar; C. Brecher; C. Wenzel. Development of a dynamic high precision compact milling machine. Proceedings of Euspen International Conference, Zurich 2008.

7. J.C. Aurich; M. Bohley; F. Schneider; B. Kirsch. Hartmetallwerkzeuge für die Mikrobearbeitung. Einflussgrößen auf das Bearbeitungsergebnis. In Pulvermetallurgie in Wissenschaft und Praxis Band 32, Proceedings of the Hagener Symposium—Zerspanung von und mit Pullvermetallurgischen Werkstoffen, Hagen, Germany, 24–25 November 2016.

8. F. Z. Fang; H. Wu; X. D. Liu; Y. C. Liu; S. T. Ng. Tool geometry study in micromachining. J. Micromech. Microeng. [Online] 2003, 13 (5), 726–731. DOI: 10.1088/0960–1317/13/5/327.