Ein Wegbereiter für die additive Fertigung von Metallbauteilen ist die GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V.. Geschäftsführer Dr.-Ing. Florian Welzel erklärt: „Wir sind eine industrienahe Forschungseinrichtung mit den Wurzeln in der traditionsreichen Werkzeugindustrie rund um Schmalkalden. Wir setzen nachhaltig Forschungsergebnisse in Entwicklungen mit Kunden und Partnern um, führen eigene Vorlaufforschungsvorhaben durch und sind somit bei Entwicklungsthemen immer in vorderster Reihe tätig.“

Additive Fertigung für Werkzeuge und den Anlagenbau

Große Bedeutung misst das Thüringer Forschungsinstitut dem Einsatz neuartiger Werkstoffe und innovativer Produktionstechnik für Werkzeuge und Maschinenbauteile zu. In diesem Rahmen beschäftigen sich die praxisorientierten Wissenschaftler unter anderem intensiv mit der additiven Fertigung von Komponenten aus Kunststoff und Metall, wobei letztere im Fokus stehen.

Dafür nahm die GFE Mitte 2018 eine SLM-Anlage Lasertec 30 SLM (2nd-Gernation) von DMG Mori in Betrieb. Ihr Bauraum beträgt 300 x 300 x 300 mm, und der 600 W-Laser (minimaler Fokusdurchmesser 50 µm) kann Schichtdicken zwischen 20 und 100 µm erzeugen. Sie wird hauptsächlich zu Forschungszwecken im Bereich der additiven Werkzeugentwicklung eingesetzt, aber auch zur Produktion von Prototypen, komplexen Einzelteilen und funktionsintegrierten Spezialteilen für den Maschinen- und Anlagenbau, wie Dr. Welzel erwähnt: „Zu unserem Portfolio gehört die Beratung von Kunden aus dem industriellen Umfeld zur Zerspanung und zum Einsatz additiver Fertigungsverfahren.“

Ein Spannsystem für AM und Folgebearbeitungen

Dass mit einer industrietauglichen Anlage wie der Lasertec 30 SLM allein noch keine einsatzbereiten Bauteile erzeugt werden können, liegt in der „Natur“ des Verfahrens. Denn additiv erzeugte Teile müssen vor ihrem Einsatz in den meisten Fällen nachbearbeitet werden. Es sind zum Beispiel Stützstrukturen zu entfernen und Fräsbearbeitungen auszuführen, damit bestimmte Flächen den Anforderungen an Präzision und Oberflächengüte genügen. Zum Teil sind auch nachfolgende Wärmebehandlungen, Messungen oder Beschichtungen erforderlich.

Steffen Lutze, ein bei der GFE für die additive Fertigungstechnik zuständiger wissenschaftlicher Mitarbeiter, stellte sich daher die Frage, wie sich die Prozesse praktikabel und ohne großen Zeitaufwand verknüpfen lassen. Auf der EMO 2019 entdeckte er eine Lösung: das additive-fähige Nullpunkt- und Positioniersystem AM-Lock des Schweizer Familienunternehmens PL Lehmann. Es lässt sich durch seine Konstruktion auf sämtlichen gängigen AM-Maschinen verwenden, hält Temperaturen bis 500°C aus und kann anschließend unverändert auch auf Bearbeitungszentren etc. eingesetzt werden, ohne den Werkstück-Nullpunkt zu verlieren.

Positionier- und Spannprinzip

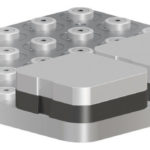

Was ist das Besondere an AM-LOCK? Es besteht im Wesentlichen aus einer Rasterplatte, die auf die Bauplattform der AM-Maschine montiert wird, und aus darauf aufsetzenden Segmentpaletten, die es in verschiedenen Ausführungen und Größen gibt. Sie bestehen stets aus zwei Teilen: einer einfach austauschbaren Substratplatte aus Aluminium, Stahl oder Titan und einer Grundpalette mit Lochraster für die Nullpunktspannung auf der Rasterplatte.

Das zentrale AM-Lock-Element für die AM-Maschine ist die Thermo-Lock-Rasterplatte. Sie enthält im 50 mm-Raster zahlreiche 6 mm hohe Pins, die durch unterschiedliche Wärmeausdehnung im Vergleich zu den Aufnahmebohrungen für eine spielfreie Spannung sorgen. „Das Thermo-Lock-System eignet sich optimal für den Einsatz in einer SLM-Anlage. Die Komponenten sind unempfindlich gegenüber dem zu verarbeitenden Metallpulver und nahezu wartungsfrei“, bestätigt Steffen Lutze und weist auf die Thermo-Lock Besonderheit hin: „Durch die verfahrensbedingte Vorheizung der Bauplattform spannt sich dieses Nullpunktspannsystem quasi von selbst und kann ohne weiteres Zutun eingesetzt werden.“

In der Praxis heißt das, dass die Segmentpaletten bei Temperaturen unter 70°C gelöst sind und über 80°C bis 100°C auf der Thermo-Lock-Rasterplatte in den gespannten Zustand übergehen. Die geometrische Gestaltung der Pins sorgt bei der thermomechanischen Spannung zudem für eine Selbstzentrierung, die – laut PL Lehmann – eine prozesssichere Wiederholgenauigkeit von ±0,005 mm gewährleistet.

System aus Rasterplatte und Segmentpaletten

Als besonders vorteilhaft beurteilt Steffen Lutze, dass „wir unterschiedlich große Segmentpaletten verwenden können. So können wir das Spannsystem an die Bauteilgröße anpassen und unterschiedliche Bauteile in einem einzigen Job erzeugen.“ Die Segmentierung erleichtert anschließend das Handling der gefertigten AM-Komponenten, die sich dadurch einzeln dem jeweils erforderlichen nachfolgenden Prozess zuführen lassen. Im Vergleich zu einer mehrfachbestückten durchgängigen Palette sind die Teile – gerade für die Fräsbearbeitung – viel besser zugänglich.

Markus Uhl, ein ebenfalls auf additive Technologien spezialisierter wissenschaftlicher Mitarbeiter der GFE, weist auf eine weitere wesentliche Stärke des Spannsystems hin: „Die AM-Lock-Segmentpaletten lassen sich mittels Adapter-Spannzapfen auf verschiedensten Nullpunktspannsystemen spannen, ohne den Nullpunkt zu verlieren. Das vereinfacht den Wechsel auf andere Maschinen wie zum Beispiel unser Bearbeitungszentrum enorm.“ Die GFE-Mitarbeiter setzen die additiv erzeugten Teile mit samt der AM-Lock-Platte auf das bereits vorhandene Spannsystem des BAZ, bearbeiten sie subtraktiv – in den meisten Fällen zerspanend – nach und trennen die Teile von der Bauplattform.

Vorteilhaftes thermisches Verhalten

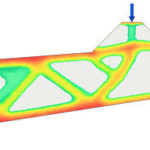

AM-Spezialist Markus Uhl demonstriert an einem Beispiel, wie eng bei der GFE die Forschungs- und Entwicklungsarbeit mit der Praxis einhergeht. Das Objekt ist ein additiv gefertigter Leichtbau-Auslegearm für eine Maschinenplattform. Markus Uhl erklärt das Vorgehen: „Zunächst haben wir eine Grobkonstruktion erstellt und den kritischen Lastpfad mittels FEM-Simulation unter Aufbringung der zu erwartenden Last ermittelt. Damit sind wir in die Nachkonstruktion des Bauteils gegangen, bei der wir in unkritischen Bereichen Material entfernt haben – bei gleichzeitiger Beibehaltung der additiven Fertigbarkeit. Eine weitere Gewichtsreduzierung des Bauteils konnten wir durch Aushöhlung auf eine Wandstärke von 0,3 mm erreichen.“

Nach dem Exportieren der finalen Bauteildaten als STL-Datei bereitete Uhl den Baujob vor. Das heißt, er versah die 3D-CAD-Daten der Bauteile in der Pre-Processing Software mit einer Stützstruktur und setzte sie auf die Platten des Nullpunktspannsystems. „Wenn diese Vorbereitung abgeschlossen ist, kann der 3D-Druck beginnen“, erklärt Markus Uhl. „Bei diesem Beispiel haben wir vier Auslegearme gleichzeitig erzeugt, Schicht für Schicht in etwa 36 Stunden. Nach dem Auspacken und Absaugen des nicht verschmolzenen Metallpulvers haben wir die Bauteile einzeln mit ihrer AM-Lock-Segmentplatte auf den Nullpunktspanner des Bearbeitungszentrums gesetzt. Da wir eine definierte Einspannung hatten, konnten wir die Fräsbearbeitung sofort starten.“

Peter Lehmann AG

Bäraustrasse

CH-3552 Bärau

www.lehmann-rotary-tables.com

Mehr zum Thema Additive Fertigung

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,