Firmen im Artikel

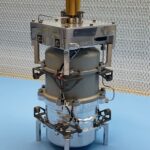

Die für Kleinsatelliten konzipierten Einheiten verwenden Wasser als Treibstoff und sind daher einfacher zu betreiben. Die Herausforderungen ergeben sich jedoch aus den harten Einsatzbedingungen im Orbit der Satelliten. Eine wichtige Komponente sind die Halterungen, mit denen die Triebwerke auf einer Vielzahl von Satelliten montiert werden können. Ursprünglich wurden die Halterungen für die additive Fertigung in den USA entwickelt, doch Bradford Space brauchte einen lokalen Hersteller in Europa, der sie hier nach den geforderten Standards produzieren konnte. Schließlich wandte sich das Unternehmen mit dem Bauteil an Materialise.

Angesichts der kritischen Bedeutung der Halterung und der Belastungen, denen sie ausgesetzt ist, lag die Lösung für die 3D-Druckexperten auf der Hand: Metall-3D-Druck mit Titan. Im Kompetenzzentrum für Metall-3D-Druck in Bremen arbeiteten die Ingenieure von Materialise und Bradford Space gemeinsam an der optimalen Lösung.

3D-Druck als optimale Fertigungsmethode

„Da das Design des Bauteils von den Anforderungen unserer Kunden bestimmt wird, insbesondere von den Schnittstellen zu den Satelliten, haben wir es zunächst nicht vollständig optimiert“, erklärt Edder Rabadán Santana, Projektleiter für das Comet-Antriebssystem. „Aufgrund dieser Anforderungen ist die Form des Halters für eine konventionelle Bearbeitung zu kompliziert und für andere Fertigungsverfahren zu teuer. Das ist der Hauptgrund, warum wir uns für den 3D-Druck entschieden haben.“

Auch für Santana und sein Team war Titan die naheliegende Wahl. Denn wie bei jedem Raumfahrtprojekt ist es wichtig, Gewicht zu sparen, aber das darf nicht auf Kosten der Festigkeit gehen. Die raue Umgebung bringt viele Stressfaktoren mit sich, die das Triebwerk aushalten muss.

Mehr als 100 3D-gedruckte Teile in der Umlaufbahn

Heute umkreisen mehr als 25 Comet-Antriebssysteme an Bord von Beobachtungssatelliten die Erde, jedes mit vier 3D-gedruckten Titanhalterungen – ein klares Zeichen dafür, dass die Teile wie erwartet funktionieren. Wie bei jedem Projekt arbeiten die Ingenieure von Materialise und Bradford Space noch an weiteren Optimierungen.

„Unsere Ingenieure haben mit denen von Materialise zusammengearbeitet, um die Halterung so weit wie möglich zu verbessern“, erklärt Santana. „Wir wollen sie so flach wie möglich konstruieren, um die Integration zu erleichtern. Das Team ist sehr hilfsbereit, und ich denke, der gesamte Prozess verlief sehr reibungslos.“

Mit nur zwei 3D-gedruckten Komponenten in der Comet-Serie wird deutlich, dass Bradford Space die Technologie nur dort einsetzt, wo sie sinnvoll ist. Die Vorteile liegen für Santana und sein Team auf der Hand – allerdings müssen die Bauteile auch für die additive Fertigung ausgelegt sein.

„Ich denke, dass der 3D-Druck für jede Branche sehr attraktiv ist, aber ganz besonders für die Luft- und Raumfahrt“, sagt Santana. „Natürlich kommt es auf das Produkt oder das Geschäftsmodell an, aber wenn es Sinn macht, ein Teil im 3D-Druckverfahren herzustellen, werden die meisten Unternehmen das jetzt tun. Im Allgemeinen geht es schneller, und die Kosten sind in der Regel vergleichbar oder sogar niedriger. Manchmal, wie bei unseren Halterungen, entwerfen die Ingenieure zudem ein Design mit Geometrien, die für herkömmliche Fertigungsmethoden zu komplex sind.“

Materialise GmbH

www.materialise.com/de

Mehr zum Thema Additive Fertigung

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,