Firmen im Artikel

2014 hat HP mit dem Multi Jet Fusion-3D-Drucker eine Technologie für Kunststoffbauteile entwickelt. Dabei werden zwei unterschiedliche Flüssigkeiten (agents) auf ein Pulverbett aufgebracht. So entstehen aus dem Pulver Punkt für Punkt die Bauteile. Die neue HP Metal Jet-Technologie nutzt nun ebenfalls die Prozesse und Technologien, die HP für den 3D-Kunststoffdruck entwickelt hat, und überträgt diese auf die Metalle. Hierfür wurden neue agents, Verfahren und eine neue Druckhardware entwickelt.

Im Vergleich zu den heute auf dem Markt zu findenden 3D-Drucklösungen bietet die HP Metal Jet-Technologie eine hohe Fertigungsqualität und -geschwindigkeit bei niedrigen Kosten. Diese Fortschritte in Bezug auf Qualität und Geschwindigkeit sollen die Akzeptanz des 3D-Drucks von Metallbauteilen beschleunigen und einen digitalen Wandel in der Fertigung herbeiführen, der so weitreichend ist wie die Art und Weise, wie HP Thermal Inkjet die Landschaft der konventionellen Druckmärkte und -anwendungen veränderte.

Metallpulverspritzguss-Standards

Bei den HP Metal Jet-3D-Druckern wird das Bindemittel mittels HP Thermal Inkjet-Technologie präzise auf ein Metallpulverbett aufgebracht. Das Metallpulver entspricht den Standards für den Metallpulverspritzguss (MIM). Der HP Metal Jet S100-3D-Drucker ist ein Binderjet-Drucker mit folgenden Merkmalen:

- Gleichzeitige Herstellung mehrerer Teile oder großer Teile in einem Pulverbett von 430 x 309 x 200 mm.

- Die Teile können frei in mehreren Ebenen im Pulverbett angeordnet werden, um Packungsdichte, Produktivität und Kosten zu optimieren.

- Im Vergleich zum selektiven Laserschmelzen (SLM) ist keine Bauplatte erforderlich.

- 1200 x 1200 dpi Auflösung in einer 35 bis 140 Mikrometer dicken Schicht.

- Fertige Teile mit isotropen Eigenschaften, die die ASTM- und MPIF-Normen erfüllen.

- Die hohe Wiederverwendbarkeit des Materials reduziert Materialkosten und Abfall, ohne die Qualität der Teile zu beeinträchtigen.

- Dichte nach dem Sintern 96%, ähnlich wie bei MIM.

Die 3D-Drucker können pro Sekunde bis zu 630 Millionen Nanogramm große Tropfen des flüssigen Bindemittels präzise auf das Pulverbett auftragen. Dabei ziehen Kapillarkräfte das Bindemittel in die kleinsten Zwischenräume zwischen den Metallpartikeln. Beim Aushärten des Bettes verdampfen die flüssigen Bestandteile und härten das Polymer aus. So entsteht ein festes Grünteil. Beim anschließenden Sintern zersetzt sich schließlich der Kunststoff.

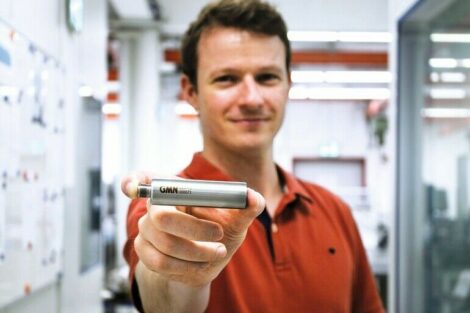

Um die Robustheit gegenüber den Metallpulverpartikeln zu verbessern, wurde die Bauweise der HP Metal Jet-Druckköpfe optimiert. Jeder Druckkopf erzeugt mit seinen zwei unabhängigen Düsenreihen einen 108 mm breiten Druckstreifen.

Kooperationen und Anwendungen

HP hat bereits Kooperationen für die Metal Jet-Technologie mit Partnern und Kunden wie GKN, Parmatech, Cobra Golf, Legor Group und Volkswagen aufgebaut. Weiterentwicklungen und neue Produktionsanwendungen unterstreichen dabei die Vorteile der neuen Technologie. Dazu gehören eine höhere Produktivität, niedrige Teilekosten und eine sehr gute Qualität. HP arbeitet außerdem mit neuen Partnern und Kunden weltweit daran, die Möglichkeiten der additiven Serienfertigung von Metallbauteilen auszuloten. Dazu gehören Domin Digital Motion, ein innovatives Industrieunternehmen, das sich auf hydraulische Systeme und Ventile konzentriert, Lumenium, ein Startup, das fortschrittliche Rotationsmotoren entwickelt, sowie Schneider Electric.

Metallfilter für Automatisierungsexperten

Schneider Electric ist ein Anbieter rund um die digitale Transformation von Energiemanagement und Automatisierung. Das Produktportfolio umfasst Komponenten, Steuerungen, Software und Dienstleistungen für private und industrielle Anwendungen.

Gemeinsam mit GKN wurde ein neuer Filter für den NSX-Schalter von Schneider Electric mit der HP Metal Jet-Technologie hergestellt, was aufgrund der Komplexität von Form und Material mit herkömmlichen industriellen Fertigungsverfahren nicht möglich war. Die HP Metal Jet-Technologie ermöglichte nicht nur die Entwicklung neuer Formen von Leistungsfiltern, die die Gas-, Druck- und Wärmebelastung auf kleinerem Raum reduzieren, sondern führte auch zu erheblichen Produktivitätssteigerungen und Umweltvorteilen.

„Wir sehen, dass komplette Branchen ihre Fertigungsprozesse und Lieferketten digital umgestalten wollen – auch, weil Unbeständigkeit in dieser Welt das neue Normal ist. Die Bandbreite reicht von der Industrie über den Konsumgüterbereich und das Gesundheitswesen bis hin zur Automobilbranche“, so Didier Deltort, President des HP-Geschäftsbereichs Personalization & 3D-Printing. „Die additive Fertigung setzt sich immer mehr durch. HP ist ein zuverlässiger Partner, wenn Unternehmen diesen Weg hin zur Produktion gehen wollen. Mit der Einführung unserer neuen kommerziellen Metal Jet-Lösung und der Zusammenarbeit mit Marktführern wie Schneider Electric liefern wir die Blaupause für eine nachhaltigere, zuverlässigere und effizientere Fertigung.“

HP Personalization & 3D-Printing

www.hp.com

Der Metal Jet-Prozess

- Pulverauftrag: Der Aufbau beginnt damit, dass ein Beschichter eine gleichmäßige, dünne Schicht aus Metallpulver auf den Arbeitsbereich aufträgt. Der Recoater wird aus den Vorratsbehältern, die sich an beiden Enden des Pulverbetts befinden, mit Metallpulver aufgefüllt. Dies ermöglicht eine bidirektionale Schichtung zur Steigerung der Produktivität.

- Druckmittel: Die Druckköpfe spritzen das Metal Jet-Bindemittel an die exakten Punkte auf dem Pulverbett, um so die Geometrie der einzelnen Bauteilen zu definieren.

- Schichtaufbau: Aufgrund der eingebrachten Hitze verdampfen die flüssigen Komponenten des Metal Jet-Bindemittels. Das Pulverbett wird um die Dicke der gedruckten Schicht nacht unten gezogen. Der Vorgang wird wiederholt, bis der Aufbau abgeschlossen und das Grünteil fertig gedruckt ist.

- Entpulvern: Nach dem Abkühlen können die Bauteile entnommen werden. Beim Entpulvern wird das lose Pulver um die Bauteile herum und von den Oberflächen der Bauteile entfernt. Das restliche Pulver kann wiederverwendet werden.

- Sintern: Während des Sinterns werden die Metallteilchen durch atomare Diffusion in einer Matrix gebunden, die eine Feststoffdichte von über 96 % aufweisen kann. Das Polymer aus dem Metal Jet-Bindemittel zersetzt sich.

Mehr zum Thema Additive Fertigung

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,