Aus den vielen verschiedenen Generative Fertigungsverfahren scheint sich für metallische Bauteile neben dem Pulverauftragsschweißen (LMD) und dem selektiven Lasersinterverfahren (SLS) auch das selektive Laserschmelzen (SLM) bzw. das pulverbettbasierte Laserschmelzen (LMF) durchzusetzen. Doch mit einem industrietauglichen additiven Herstellungsverfahren allein ist es nicht getan. Additive Manufacturing profitiert von einem Fertigungsumfeld, in dem sich Daten und Material in einem ausbalancierten Fluss befinden. Die vorhandenen Kapazitäten müssen ausnivelliert werden. Das spezielle, durchgängige Nullpunktspannsystem AM-Lock der Schweizer Peter Lehmann AG ermöglicht einen rationellen manuellen Betrieb und lässt sich jedoch jederzeit automatisieren.

Das Familienunternehmen verweist außerdem auf den Softwarepartner Cads Additive, der für verschiedene Systeme AM-Lock Plug-ins entwickelt hat und damit einen durchgängigen Datenfluss ermöglicht. In der Gesamtheit aus dem AM-Lock-System und den Softwaretools wird die Produktion metallischer Teile im 3D-Druck beschleunigt. Zusätzlich werden die Kosten gesenkt und die Bauteilqualität erhöht.

Additive Fertigung im industriellen Einsatz

Additive Fertigungsverfahren sind in der Lage, unmittelbar aus Pulvermaterial und einem 3D-CAD-Datensatz Schicht für Schicht dreidimensionale Objekte zu erzeugen. Durch den schichtweisen Aufbau tun sich gegenüber abtragenden Verfahren wie Zerspanen oder Erodieren völlig neue Gestaltungsmöglichkeiten auf, die zur Funktionsoptimierung und -integration beitragen. Mit AM-Maschinen lassen sich komplexe, leichte und dennoch stabile Strukturen erzeugen. Additive Manufacturing ermöglicht zudem das Herstellen kleiner Losgrößen zu angemessenen Stückkosten und dadurch eine starke Individualisierung von Produkten. Aber auch für die Serienfertigung werden AM-Maschinen eingesetzt.

Nachbearbeitung für erhöhte Anforderungen

Vor dem Einsatz additiv erzeugter Teile müssen diese meist nachbearbeitet werden. Es sind Stützstrukturen zu entfernen und Fräsbearbeitungen auszuführen, damit bestimmte Flächen den Anforderungen an Präzision und Oberflächengüte genügen. Zum Teil sind auch nachfolgende Wärmebehandlungen, Messungen oder Beschichtungen erforderlich.

Doch bislang ist der Wechsel vom AM-System auf weitere Maschinen und Geräte ein aufwändiges, händisch zu erledigendes Unterfangen, das einer wirtschaftlichen Serienfertigung im Wege steht. Peter Lehmann hat eine Lösung für dieses Problem entwickelt: das additive-fähige Nullpunkt- und Positioniersystem AM-Lock, das auf gängige AM-Maschinen von Coherent, Concept Laser, DMG Mori, Eos, Renishaw, SLM Solutions, Trumpf etc. passt und unverändert auch auf Bearbeitungszentren etc. eingesetzt werden kann.

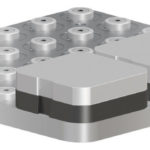

System aus Rasterplatte und Segmentpaletten

Das Nullpunktspannsystem AM-Lock besteht auf der additiven Seite im Wesentlichen aus Rasterplatten und darauf aufsetzenden Segmentpaletten. Die Rasterplatte, die auf die Bauplattform der AM-Maschine montiert wird, enthält in einem kompakten 50 mm-Raster zahlreiche Zentrierzapfen (On-top-Version). Alternativ können die Pins direkt in die Bauplattform eingearbeitet werden (Built-in-Version). Auf diesem Rastersystem lassen sich die Segmentpaletten, die es in verschiedenen Ausführungen und Größen gibt, beliebig positionieren.

Segmentpaletten bestehen stets aus zwei Teilen: einer einfach austauschbaren Substratplatte aus Aluminium, Stahl oder Titan und einer Grundpalette mit Lochraster für die Nullpunktspannung auf der Rasterplatte. Besonders vorteilhaft ist, dass sich mehrere Segmentpaletten in der AM-Maschine auf einer Rasterplatte kombinieren lassen. Das schafft die Möglichkeit, unterschiedliche Bauteile in einem einzigen Job zu erzeugen. Für die Nachbearbeitung (glühen, messen, röntgen, erodieren, fräsen usw.) können dann die Segmentpaletten einzeln dem jeweils erforderlichen Prozess zugeführt und dort auf dem AM-Lock-Spannfutter direkt oder mittels Adapter-Spannzapfen auf verschiedenen Nullpunktspannsystemen von Schunk, Erowa, AMF, System 3R usw. gespannt werden, ohne den Nullpunkt zu verlieren.

Spannvorrichtung für die AM-Maschine

Es gibt viele verschiedene Nullpunktspannsysteme auf dem Markt. Das AM-Lock-System ist insofern ein besonderes, da es die Durchgängigkeit von der additiven Fertigung der Bauteile zu jeglicher Form ihrer Nachbearbeitung gewährleistet. Das zentrale Element für die AM-Maschine ist das patentierte „Thermo-Lock“-Positionier- und Spannprinzip.

Die Thermo-Lock-Rasterplatte enthält im 50 mm-Raster zahlreiche 6 mm hohe Pins, die durch die unterschiedliche Wärmeausdehnung im Vergleich zu den Aufnahmebohrungen für eine spielfreie Spannung sorgen. Konkret heißt das, dass die Segmentpaletten bei Temperaturen unter 70 °C gelöst sind und über 80 °C bis 100 °C auf der Thermo-Lock-Rasterplatte in den gespannten Zustand übergehen. Die geometrische Gestaltung der Pins sorgt bei der thermomechanischen Spannung für eine Selbstzentrierung, die eine prozesssichere Wiederholgenauigkeit von ±0,005 mm gewährleistet.

Im gelösten Zustand ist eine Reinigung der Thermo-Lock-Rasterplatte durch Abblasen vorgesehen. Anschließend findet eine Reinigungs- und Anwesenheitskontrolle mittels Drucküberwachung statt, wofür das im AM-Prozess häufig verwendete Argon genutzt wird, das von unten die Rasterplatte und Pins durchströmt. Ist der Staudruck gering, bedeutet das, dass ein Durchfluss von Argon zwischen Pin und Segmentpalette stattfindet: Die Palette liegt nicht auf bzw. ist nicht gespannt. Ist der Staudruck hoch, liegt die Palette fest an; es ist also gespannt und der 3D-Druck kann starten.

Vorteilhaftes thermisches Verhalten

Das AM-Lock-System funktioniert grundsätzlich auch ohne Heizsystem. Das Passungsspiel mit zwischen 0,015 mm und 0,025 mm bringt bereits ohne Thermo-Lock eine Wiederholgenauigkeit im +/- 0,01 mm-Bereich, womit die Druckgenauigkeit der Maschine immer noch deutlich unterschritten wird. Ist maschinenseitig eine Heizung vorhanden, zeigt sich mit AM-Lock ein weiterer wichtiger Vorteil: Die kompakte Bauhöhe und großflächige Auflage sorgt für ein schnelles, gleichmäßiges Erwärmen des gesamten Systems. Computersimulationen und Messungen haben ergeben, dass damit schon 500 s nach dem Heizbeginn auf der Substratplatte eine fast identische Temperatur herrscht, wie bei der Hubplattform. Diese Ergebnisse bestätigen den extrem schnellen Wärmedurchgang und die sehr gute Wärmeverteilung des Systems.

Da beim Thermo-Lock-System weder Rasterplatte noch Segmentpalette mechanisch bewegte Teile enthalten, werden zur Betätigung weder Druckluft oder Öl benötigt, noch sind Dichtungen vorhanden. So können weder Dichtungen kaputtgehen noch Mechanik-Bauteile verklemmen. Durch das thermomechanische Prinzip ist auch keinerlei Strom- oder Druckluftzuführung erforderlich. Und das System funktioniert dank hochwarmfester Materialien bis 500 °C.

Mit Ball-Lock auf das BAZ oder zur Wärmebehandlung

Für die Nullpunktspannung im BAZ oder auf einer Messmaschine etc. bietet das Unternehmen die Spannfutter Quattro und Uno an, die auf dem von Lehmann entwickelten Ball-Lock-System beruhen. Diese Rasterplatten spannen entweder manuell oder pneumatisch mit bis zu 40 kN, wodurch auch eine hohe Zerspanungsleistung ermöglicht wird. Wie der Name verrät, verfügt das Quattro-Futter (Abmessungen 150 x 150 x 34 mm) über vier Spannzapfen, während das Uno nur einen enthält. Beide Spannfutter sind einfach auf dem Maschinentisch zu montieren, leicht zu reinigen und weitgehend wartungsfrei. Dadurch dass AM-Lock-Paletten bis 650 °C wärmebeständig sind – Tests bestätigen dies – können gedruckte Teile ohne vorausgehende Trennung von der Palette direkt der Wärmebehandlung zugeführt werden.

Auf alle gängigen Nullpunktspannsysteme adaptierbar

Die Nutzer des AM-Lock-System können aber auch eine Vielzahl fremder, bereits bestehender Nullpunktspannsysteme für die Nachbearbeitung weiterhin nutzen. Peter Lehmann bietet dafür entsprechende Adapter an. Für Schunk, Erowa, System 3R, AMF, Lang, Gressel und Zeroclamp sind passende Spannzapfen bereits erhältlich. Als weiteres Zubehör sind Hand- und Robotergreifer verfügbar, die für eine sichere Entnahme der noch heißen Segmentpaletten sorgen. Der AM-RoboGrip ist ein pneumatisch betätigter Parallelgreifer mit Fingern, die exakt zur Trapeznut in den Paletten passen. Er ist mit einer standardisierten Schnittstelle für handelsübliche Roboter und Handlinggeräte ausgestattet.

Maßgeschneidertes Software Plug-in

Zur AM-Lock-Hardware gibt es auch eine passende Software: den AM-Lock Configurator von Cads.Additive, der zurzeit als Plug-in von Ansys und Creo zur Verfügung steht. Es bietet die digitale Basis, die Segmentierung der Baufläche mit verfügbaren, unterschiedlichen Paletten festzulegen und die Stützstrukturen für subtraktive Nachbearbeitung zu optimieren. Paletten-Nullpunkte und Rasterabstände werden dann automatisch berücksichtigt. Selbst die notwendigen Nachfolgeprozesse lassen sich mit dem AM-Lock Configurator vorbereiten – Schnittstellen zu kundenspezifischen Drittsoftwarekomponenten vorausgesetzt.

Peter Lehmann AG

Bäraustrasse 43

CH-3552 Bärau

Mehr zum Thema Additive Fertigung

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,