„Gegenüber dem universell einsetzbaren Prismo3, das wir seit mehreren Jahren erfolgreich einsetzen, hat das hochgenaue Prismo-Mini bei kleinen Spanndurchmessern nochmals einen deutlichen Sprung nach oben gemacht“, berichtet Stefan Rothenaicher, Gründer und Inhaber von Rothenaicher Schneidwerkzeuge. „Es ist sehr stabil, annähernd formschlüssig und hat eine optimierte Störkontur, um kurze Schäfte zu spannen.“ Mit einem Spannbereich von 1,8 bis 10 mm decke das Mehrbereichsspannfutter eine enorme Spanne ab. Gegenüber Spannzangenfuttern fielen insbesondere die Dämpfungseigenschaften auf: „Die Dämpfung des Prismo-Mini wird bei Rundschleifanwendungen ebenso deutlich wie an Schneidkanten und Oberflächen. Wenn wir das Ergebnis in 1000-facher Vergrößerung prüfen, ist es ein Unterschied, ob das Werkzeug aussieht wie ein Brotmesser oder wie eine Klinge.“

Während Prismo-Mini über den Schmierfilm der Spannbacken schwingungsdämpfende Effekte erziele, tendierten Spannzangenaufnahmen immer wieder dazu, sich zu verkeilen. „Beim Einsatz von Spannzangen ist es seit jeher entscheidend, das Resonanzverhalten in den Griff zu bekommen. Ansonsten kann sich die Aufnahme derart aufschwingen, dass es zum Schleifscheibenbruch kommen kann.“ Anders die Prismo-Spannfutter: „Die Dämpfung bringt durchgängig Stabilität in den Schleifprozess, was sich bei Nuten ebenso auszahlt wie beim Polieren von Formwerkzeugen“, ergänzt Maxim Conrad, Systemoptimierer bei Rothenaicher Schneidwerkzeuge. „Gerade bei Werkzeugen bis 40 mm mit Einspanntiefen von 15 bis 20 mm, wo gängige Hydro-Dehnspannfutter an Grenzen stoßen, ist Prismo-Mini im Vorteil.“

Innovatives Spannprinzip

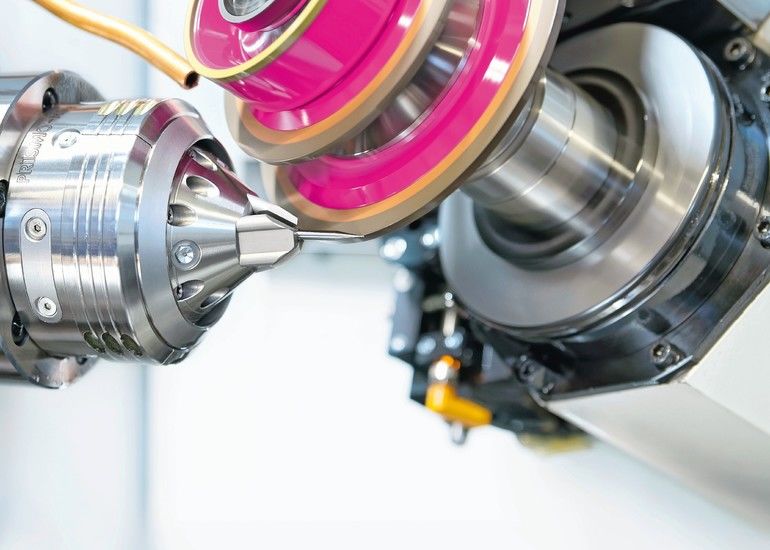

Seit über zehn Jahren bereits setzt Rothenaicher Schneidwerkzeuge Prismo-Mehrbereichsschleiffutter von Schunk im täglichen Schleifbetrieb ein – in der Regel mit automatischer Exzentrizitätskompensation über die Schleifmaschine. Die Schleiffutter ermöglichen im voll automatisierten Schleifbetrieb eine stufenlose Direktspannung von Schaftdurchmessern im Bereich von 3 bis 20 mm. Dabei kommen weder Zwischenbüchsen noch Spannzangen zum Einsatz, mit denen immer wieder Störungen infolge von Verschleiß oder Verschmutzung verbunden sind. Auch ein kostspieliger Futterverschleiß, wie er bei Futtern mit geringem Einführspiel vorkommen kann, ist ausgeschlossen. Stattdessen gewährleisten die selbstzentrierenden, gehärteten Spannbacken eine dauerhaft hohe Wiederholgenauigkeit sowie eine prozesssichere Spannposition.

Das Funktionsprinzip des Prismo-Mini basiert auf einer hochpräzisen Spannhülse zur Backenführung, die vor jedem Spannvorgang vorgeschoben wird und die Spannbacken vollständig öffnet. Gerade bei einer automatisierten Beladung erweist sich das große Einführspiel des Prismo-Mini als Vorteil gegenüber herkömmlichen geschlitzten Zwischenbüchsen oder Zwischenbüchsen mit Bajonettschnittstelle, wo es bei der Beladung aufgrund enger Toleranzen immer wieder zu Kollisionen kommen kann, in deren Folge die Anlage im mannlosen Betrieb zum Teil über Stunden steht.

Nach dem Einsetzen des Werkzeugs wird die Spannhülse des Prismo-Mini zurückgezogen, die Spannbacken schließen sich und der Werkzeugschaft wird unabhängig vom Durchmesser auf Zug gespannt. Die axiale Position bleibt dabei auch ohne Axialanschlag unverändert, sprich alle Spannbacken verharren auf der identischen axialen Position, sodass unterschiedlichste Bohr-, Reib- und Fräswerkzeuge auch in kleinen Stückzahlen, ohne Neuprogrammierung des L1-Maßes mannlos in chaotischer Reihenfolge bearbeitet werden können. Aufwendige Zusatzprogrammierungen und die Gefahr eines Crashs wegen einer nicht berücksichtigten Achsverschiebung sind damit ausgeschlossen. Über die Spannfunktion des Futters ist sichergestellt, dass sich das Spannmittel stets exakt an den jeweiligen Werkzeugdurchmesser und das Werkzeug hochpräzise zentriert. Selbst Einlippenbohrer und Werkzeuge mit Drall lassen sich auf diese Weise präzise spannen und bearbeiten.

Über eine individuelle Anpassung von Zugstange und Flansch lässt sich das mechanische Werkzeugschleiffutter auf Schleifmaschinen aller namhaften Hersteller einsetzen. Für einen prozesssicheren Schleifbetrieb im Mikrometerbereich werden die großen Prismo-Schleiffutter bei Rothenaicher Schneidwerkzeuge kontinuierlich entlang der X-Achse von hinten durch die Zugstange mit gereinigtem Öl gespült. Zudem werden die Spannbacken täglich mit Fett auf Teflonbasis abgeschmiert.

Spannkraft versus Zugänglichkeit

Dass Schunk neben dem universell nutzbaren Prismo3 nun auch das kompakte Prismo-Mini standardisiert, ist für Stefan Rothenaicher konsequent: „Beide Futter haben ihre jeweils eigenen Stärken. Beim großen ist es vor allem die Spannkraft, die wir beispielsweise beim Nuten größerer Werkzeuge brauchen. Bei derartigen Bearbeitungen entstehen doch nicht unerhebliche Zug- und Querkräfte.“ Bei kleinen Werkzeugen hingegen stehe vor allem die Zugänglichkeit im Vordergrund. „Wir brauchen in den kleinen Dimensionen viel Freiheit für die Schleifscheiben“, unterstreicht Rothenaicher, „und die Spannkraft muss dabei nicht so hoch sein.“ Immerhin wirke bei Prismo3 eine Zugkraft von bis zu 10 kN, während es bei Prismo-Mini nur vergleichsweise geringe 4,5 kN sind.

Versuchsreihe bestätigt hohe Genauigkeit

In einem systematischen Rundlaufversuch auf einer robotergestützt beladenen CNC 5-Achs-Schleifmaschine Schütte WU 325 linear konnte Rothenaicher die hohe Spann- und Rundlaufgenauigkeit 0,005 mm bei einer Ausspannlänge von 45 mm über den gesamten Spannbereich bestätigen: Insgesamt neun unterschiedliche VHM-Fräserfixlängen von ø3×50-AL30 (Durchmesser 3 mm, Gesamtlänge des Rohlings 50 mm, Ausspannlänge 30 mm) bis ø10×100-AL65 wurden mit jeweils drei Werkzeugen automatisiert eingewechselt und gespannt. Dabei lag die Rundlaufgenauigkeit bis auf zwei rohling- beziehungsweise verschmutzungsbedingte Abweichungen konsequent im Toleranzfeld 0,005 mm. Bei einer Stufenbohrerserie ø4×40-AL22 erzielte das Spannfutter in über 50 Ladedurchgängen eine Rundlaufgenauigkeit 0,004 mm. Lediglich ein Werkzeug kam rohlingbedingt auf 0,006 mm.

Aus Sicht von Maxim Conrad idealtypische Ergebnisse: „Da wir die Maschine ohne Exzentrizitätskompensation einsetzen, ist die hohe Wiederholgenauigkeit des Futters entscheidend für den prozesssicheren automatisierten Betrieb – erst recht, wenn es wie bei Formwerkzeugen üblich, um kleine und mittlere Stückzahlen geht. Genau hier setzen wir mit der Lösung an.“

Dreiklang aus Flexibilität, Präzision und Handling

Auch die hohe Wiederholgenauigkeit bezüglich des Taumels ist aus Sicht von Stefan Rothenaicher bemerkenswert und zahle sich gerade bei kleinen Schaftdurchmessern aus. Die Präzisionsspannzangen, die das Familienunternehmen bislang bei kleinen Schaftdurchmessern genutzt hatte, seien auch hier gegenüber Prismo-Mini deutlich unterlegen. Vor allem, wenn keine automatisierte Exzentrizitätskompensation erfolge, könne das kompakte Mehrbereichsschleiffutter seine bauartbedingten Stärken voll ausspielen, so Stefan Rothenaicher. „Die Führungen von Prismo-Mini laufen annähernd spielfrei, wodurch es außerordentlich genau arbeitet“, unterstreicht der Schleifprofi. „Wir fertigen Kathoden mit einem 2-mm-Schaft, die aussehen wie Golfschläger und positioniert gespannt werden müssen. Solche Bauteile kann man im Automatikbetrieb mit konventionellen Spannmitteln nicht bearbeiten. Bei Prismo-Mini hingegen futtert man die Störkontur (Ø 9 mm) durch, schließt die Backen und kann so auf dem Ø 2 mm spannen.“ Die Flexibilität, die Präzision und das Handling seien mit Prismo-Mini ideal.

Da das Futter immer komplett öffne, müsse man sich keine Gedanken machen, ob der Greifer einhundertprozentig passt und die Spannzange die Bohrung findet. „Der Mann an der Maschine braucht sich über die Bestückung keinen Kopf mehr machen. Er ist vollkommen flexibel und kann vom Zweier- bis zum Zehnerschaft beliebig mischen“, so Rothenaicher. „Hinzu kommt, dass Prismo-Mini deutliche Vorteile beim Thema Verschmutzung bietet“, ergänzt Maxim Conrad. „An den kleineren Auflagen setze sich von vornherein weniger Schmutz fest.“ Künftig wird zusätzlich eine Innenspülung durch die Zugstange dafür sorgen, dass im automatisierten Betrieb selbst kleinste Schmutzpartikel zuverlässig entfernt werden.

Viel Potenzial bei Kleinstwerkzeugen

„Gerade beim Nachschleifen können wir uns keine bessere Lösung vorstellen“, betonen Stefan Rothenaicher und Maxim Conrad. 95 % dieser Aufträge liefen vollautomatisiert in der Geisterschicht. Aber auch bei der Herstellung von Formwerkzeugen in kleinen Stückzahlen mit manueller Einrichtung der Maschine kämen Prismo-Spannfutter regelmäßig zum Einsatz. Welche Größe die ideale sei, hänge zum einen vom Schaftdurchmesser, zum anderen vom Schleifprozess ab. Je größer das Werkzeug und je kraftvoller der Schleifprozess, desto mehr spräche für Prismo3. Je filigraner das Werkzeug oder je komplexer die Schleifscheibenkombination, desto eher tendiert das Team zu Prismo-Mini.

Gerade im Bereich der Kleinstwerkzeuge sieht Maxim Conrad noch viel Potenzial, das mithilfe des Spannfutters erschlossen werden könne. „Der Trend zur kombinierten Bearbeitung mit Formbohrern, Formfräsern, Stufenfräsern und Profilfräsern kommt inzwischen auch bei kleinen und kleinsten Werkzeugen an. Genau in diesem Segment der Sonderwerkzeuge liegt unsere Kompetenz.“ Mit Prismo-Mini und einem manuellen Mikroskop mit Fokus-Variation mit bis zu 2000-facher Vergrößerung habe man nun die erforderlichen Technologien im Haus, um Nutzer von Kleinstwerkzeugen effizient und prozesssicher zu unterstützen.

Dass der Schunk-Service im Falle eines Crashs binnen 24 Stunden ein Ersatzfutter zur Verfügung stellt und die Inbetriebnahme innerhalb von nur drei Stunden erledigt ist, entspannt die Lage zusätzlich. Auch die Schulung und Unterweisung der Mitarbeiter vor Ort im Umgang mit dem flexiblen Spannfutter ist ein deutlicher Vorteil, der das Spannfutter attraktiv macht und gerade Erstanwendern den Einstieg erleichtert.

Schunk GmbH & Co. KG

www.schunk.com

Rothenaicher Schneidwerkzeuge

www.rothenaicher-tools.de

Hier finden Sie mehr über: