Ob ein Werkstück alle Anforderungen erfüllt, wird nach bestimmten Bearbeitungsschritten, in der Regel aber erst ganz am Ende der Produktion stichprobenartig geprüft. Zum Einsatz kommt dafür häufig umfangreiches taktiles und optisches Messequipment. Eine Alternative, die weniger Aufwand, Kosten und Platz in Anspruch nimmt und alle Werkstücke ohne Ausnahme im Blick behält, ist die prozessbegleitende Qualitätskontrolle. Dabei werden die Daten der Bearbeitung, des Werkstücks und der Werkzeuge verwendet, um Fehler zu erkennen im besten Fall zu vermeiden.

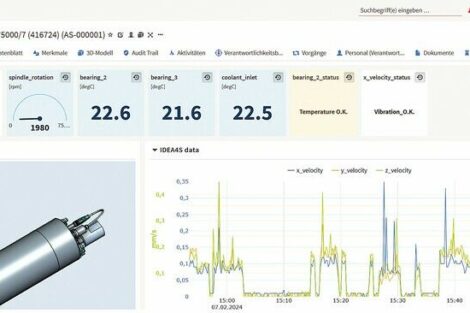

Rund um die Sinumerik-CNC gibt es dafür mehrere, sich gegenseitig ergänzende Edge-Apps, die jeweils in der Lage sind, bestimmte Prozesse zu überwachen und die Anwender auf problematische Werte hinzuweisen. Sie arbeiten auf der Basis von Industrial Edge für Werkzeugmaschinen, wofür nur eine kleine Hardware-Box im Schaltschrank nötig ist (Bild 1). Damit lassen sich die hochfrequenten Daten während des Maschinenbetriebs ermitteln und auswerten, ohne den Bearbeitungsprozess auszubremsen.

Beim Einrichten

Maschinenstart: In der CNC-Fertigung ist das – zumindest ein ganz klein wenig – immer auch ein Moment der Unsicherheit. Denn jetzt muss alles passen, unter anderem muss die Maschine korrekt eingerichtet, das Werkstück sauber eingespannt sein. Egal, ob der Maschinenbediener alles eigenhändig erledigt hat oder ob es im hochautomatisierten Prozess ein Roboter war: Gegen ein paar Späne, die eine leicht schiefe Aufspannung bewirken, oder gegen einen schleichenden Druckabfall im Spannmittel ist man niemals wirklich gefeit. Die Folgen von Ungenauigkeiten oder Fehlern in der Aufspannung sind jedem Fertigungsleiter in allen denkbaren Variationen bekannt, sie reichen von Ausschuss über unnötige zusätzliche Maschinenstunden bis hin zu erhöhtem Werkzeugverschleiß oder sogar -bruch.

Abhilfe kann eine App schaffen, die mittels einer Kamera und Künstlicher Intelligenz (KI) den Aufspannprozess optisch überwacht. Ein mit Referenzbildern trainierter Algorithmus checkt die Aufnahmen der Aufspannsituation und verifiziert dabei, dass die Voraussetzungen für einen einwandfreien Bearbeitungsprozess stimmen.

Mit Informationen aus dieser App lässt sich auch die Automatisierung unterstützen: An einem Chiron-Fräszentrum, das im Siemens-Werk in Bad Neustadt im Einsatz ist, ist der Handling-Roboter damit in der Lage, 13 unterschiedliche Rohteile zu unterscheiden, die über eine Blisterpalette zugeführt werden. Das System ordnet ihnen die entsprechenden CNC-Programme für Roboter und Werkzeugmaschine zu und arbeitet sie autark ab, inklusive des Wechsels der Spannvorrichtung. Der Vergleich macht die Einsparungen deutlich: Eine herkömmliche Lösung prüft für jedes Rohteil bestimmte Merkmale mit Sensoren. Diese müssen bei dem Wechsel auf ein neues Fertigungslos aufwändig angepasst werden. Demgegenüber kann das Siemens-Werk in Bad Neustadt mit dem App-basierten Ansatz jährliche Einsparungen im fünfstelligen Euro-Bereich erzielen.

In der laufenden Serienfertigung

Eine Anwendung, die insbesondere bei größeren Stückzahlen sehr nützlich ist, betrifft die flächendeckende Qualitätskontrolle der Werkstücke bereits während des Produktionsprozesses. Dies erfolgt direkt auf der Maschine, entweder während oder kurz nach der Bearbeitung. Dafür sind weder aufwendige Sensorik noch Messinstrumente nötig. Schlechtteile lassen sich identifizieren, indem die CNC-Daten der Bearbeitung aufgezeichnet werden. Sie durchlaufen einen Algorithmus, der mit Datensätzen guter und schlechter Bauteile trainiert ist (Bild 2).

Überwacht werden dabei nicht nur Einzel-Parameter, sondern mehrere Signale gleichzeitig oder sogar Summensignale. Jede Abweichung dient als Hinweis darauf, dass das gerade produzierte Werkstück möglicherweise nicht den Qualitätsanforderungen entspricht. Es kann aus dem Prozess ausgeschleust, geprüft und bei Bedarf nachgearbeitet werden. Mit einer derartigen, permanent prozessbegleitenden Überwachung sind abschließende Tests weitgehend überflüssig.

In der laufenden Einzelteilfertigung

Unikate sind oft besonders anspruchsvoll, besonders groß oder besonders teuer – oder alles gleichzeitig. Der erste Durchlauf sollte gerade deshalb ohne umfangreiche Versuche oder Nacharbeiten sitzen. Den Grundstein dafür legt die Arbeitsvorbereitung, wenn sie aus den CAD-Daten das passende CNC-Programm ableitet. Jede Optimierung, die hier erfolgt, und jeder Fehler, der dabei bereits behoben wird, trägt unmittelbar zum erfolgreich produzierten Werkstück bei.

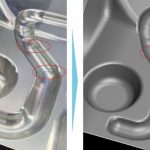

Unterstützend kann hier eine PC-Software samt Edge-App zum Einsatz kommen, die über eine 3D-Oberflächenrekonstruktion noch mehr Bearbeitungsfehler visuell erkennbar macht und damit die Möglichkeit bietet, diese zu analysieren (Bild 3). Da sich auf diese Weise auch Nebenzeiten erkennen und reduzieren lassen, kann diese Anwendung zudem wichtige Optimierungsimpulse für die Serienfertigung geben.

Die Werkzeuge

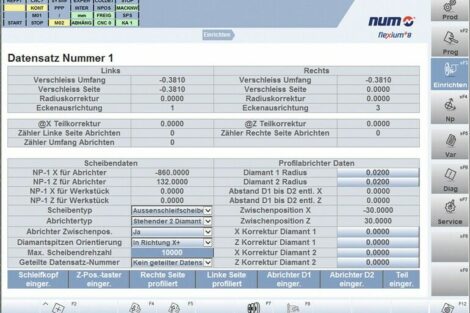

Werkzeugverschleiß lässt sich nicht präzise vorhersagen. Mal weicht die Qualität des Rohmaterials ab, mal sind es die Aufmaße der Rohlinge, was sich in der tatsächlichen Reststandmenge des Werkzeugs niederschlägt. Ist die Schneide verschlissen, kann sich das nachteilig auf die Bauteilqualität auswirken, oder es kommt sogar zum Werkzeugbruch. Mit Informationen aus der Edge-App lässt sich beurteilen, wie es um den Werkzeugverschleiß steht, und man kann effizient entscheiden, ob die Reststandzeit einen weiteren Einsatz hergibt. Mittels mikroskopischer Kamera und KI überwacht diese Anwendung die Abnutzung der Werkzeugschneide, sodass der Austausch eines Werkzeugs nicht zu früh, aber auch nicht zu spät erfolgt.

Fazit

Industrial Edge für Werkzeugmaschinen stellt Daten während der Fertigung laufend zur Verfügung. Diese Daten werden direkt sinnstiftend genutzt: Genau das ermöglichen die Apps Protect MyMachine/Setup, Analyze MyWorkpiece/Monitor, Analyze MyWorkpiece/Toolpath und Analyze MyWorkpiece/ToolCheck, mit denen sich ein umfassendes prozessbegleitendes Qualitätsmanagement aufsetzen lässt. Die einzelne App wird dabei zum zuverlässigen Shopfloor-Arbeitskollegen, der bestimmte Prozesse im Blick behält und auf unterschiedliche Weise dazu beiträgt, manuellen Aufwand, Wartezeiten sowie Lagerplatz einzusparen und die Produktivität zu erhöhen.

Siemens AG

www.siemens.com